Ремонт двигателя ЗМЗ 406 (4061, 4063)

Признаки неисправности

Ремонтировать мотор ЗМЗ-4061, -4063 нужно после того, как достигается пробег в 200-250 000 километров в зависимости от того, в каких условиях эксплуатировалось транспортное средство. В тот момент, когда автомобиль достиг указанного пробега, зазоры имеют такой размер, который приводит к:

- падению мощности;

- снижению магистрального масляного давления;

- повышению расхода масла (более 25 литров на 100 км);

- чрезмерному дымлению мотора;

- большому расходу горючего;

- громким стукам.

Размер зазоров в стыках основных узлов в результате амортизации не должен быть больше размеров, которые указаны в технической документации.

Стабильное функционирование мотора можно восстановить двумя способами:

- заменой старых деталей и узлов;

- ремонтом изношенных элементов и использованием новых стыковых запчастей соответствующих размеров.

Порядок ремонта двигателя ЗМЗ 406

Демонтаж двигателя автомобиля

Чтобы осуществить демонтаж мотора требуется поместить транспортное средство на смотровую яму или эстакаду с правильно оборудованным освещением.

Порядок работ по снятию двигателя:

- снимается капот – для этого выкручиваются 4 болта крепления;

- выкручивается заглушка, расположенная на радиаторе, открываются краны на цилиндрическом блоке и отопителе, после этого сливается охладитель из системы охлаждения;

- выкручиваются заглушки сливных отверстий, сливается масло из картера двигателя и КПП. После того как оно было слито, заглушки устанавливаются на место и плотно затягиваются;

- снимается аккумулятор.

Работы, выполняемые с левой стороны транспортного средства:

- отсоединяются разъемы и клеммы проводов, идущих к датчикам и зажиганию;

- отсоединяются от радиатора насосные шланги охладителя и крышки термостата;

- отсоединяются провода "массы";

- выкручивается болт крепления левой подушки к держателю, который расположен на двигателе.

Работы, выполняемые с правой стороны транспортного средства:

- отсоединяются генераторные и стартерные провода;

- от датчиков синхронизации и детонации отсоединяются проводные разъемы;

- отсоединяется и снимается шланг от воздухозаборного патрубка и фильтра для воздуха;

- отсоединяются и снимаются шланги вентиляционной системы картера от патрубков крышек вентилей, фильтра для воздуха и карбюраторной трубки;

- снимается крышка и фильтр для воздуха;

- отгибаются усы стопорных шайб, выкручиваются гайки крепления каркаса фильтра для воздуха, аккуратно снимаются гайки и шайбы;

- снимается корпус воздушного фильтра с фланцем и прокладками, карбюратор закрывается чистой салфеткой;

- отсоединяется от карбюратора трос привода воздушных вентилей и тяга дроссельной заслонки;

- отсоединяется наконечник троса привода воздушных вентилей от держателя, расположенного на корпусе мотора;

- от карбюратора отсоединяются шланг топливного провода перезапуска горючего, шланги, идущие к электромагнитному вентилю системы ЭПХХ;

- от мотора отсоединяются 2 шланга отопителя;

- от впускающей трубы отсоединяются шланги вакуумного усилителя привода тормозной системы и вакуумного датчика;

- для тончайшей очистки горючего от фильтра отсоединяется подводящий шланг;

- выкручивается болт крепления правой подушки к держателю, расположенному на двигателе.

Работы, выполняемые спереди транспортного средства:

- вывернув болты, снимается облицовочная решетка радиатора;

- отсоединяется трос на замке капота;

- выкручивается болт для снятия верхней облицовочной панели радиатора;

- выкручиваются болты для демонтажа планки нижнего закрепления радиаторной облицовки;

- от расширительного бака отсоединяются шланги, идущие к каркасу термостата и патрубку распределения;

- выкручиваются болты и снимается радиатор;

- цепляется мотор за специальные проушины и натягивается цепь грузоподъемного оборудования.

Работы, выполняемые в кузове транспортного средства:

- подтягивается к рукояти КПП внешний резиновый уплотнитель пола;

- с колпака горловины каркаса КПП снимается защищающий уплотнитель из резины;

- выкручивается колпак с горловины каркаса КПП и вытягивается КПП из горловины вверх;

- накрывается горловина чистой тряпкой.

Работы, выполняемые внизу транспортного средства:

- снимается карданный вал в собранном виде;

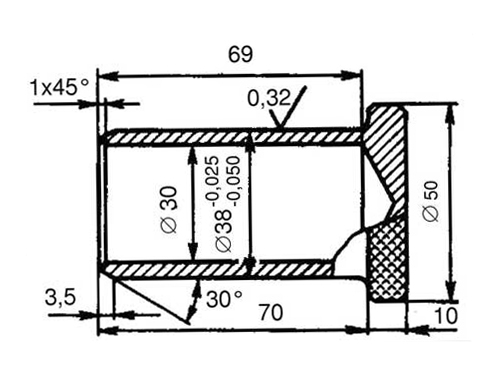

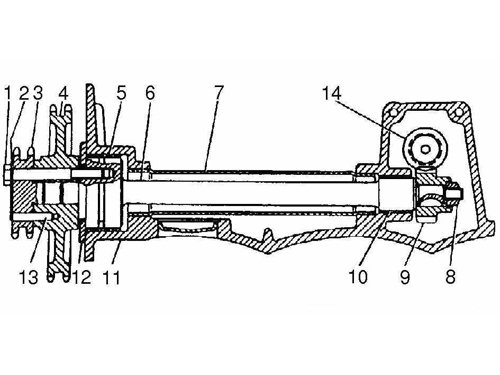

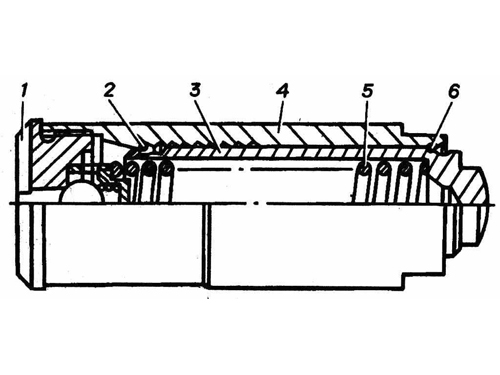

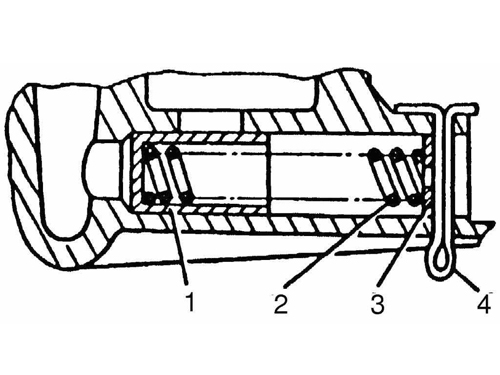

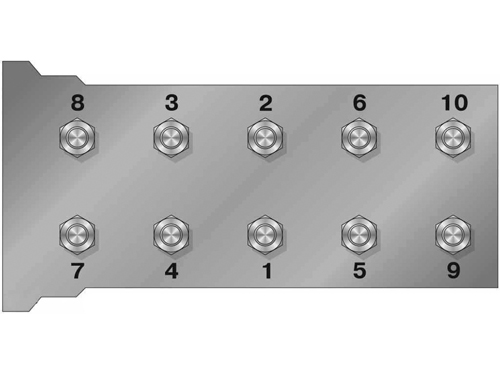

- в разъем для удлинителя трансмиссии устанавливается заглушка (рис. 1);

- отсоединяются на трансмиссии провода от отключения освещения заднего хода;

- отсоединяются от трансмиссии трос привода спидометра;

- выкручиваются 2 болта крепления рабочего цилиндра привода отключения сцепления и отсоединяют его от картера сцепления;

- отсоединяется от трансмиссии держатель закрепления впускающих труб системы отработавших газов;

- от выпускного коллектора отсоединяется впускающие трубы системы отработавших газов;

- выкручиваются гайки закрепления задней опоры мотора к трансмиссии;

- от держателя отсоединяется поперечная перекладина лонжеронов;

- снимается поперечная перекладина;

- вынимается мотор в собранном виде со сцеплением и трансмиссией.

Рисунок 1. Пробка-заглушка удлинителя коробки передач

Процесс разборки мотора

Перед тем как приступать к работам, мотор очищается от различных загрязнений. Процесс разборки/сборки осуществляется на специальном стенде, который дает возможность ставить мотор в различные положения для беспрепятственного доступа ко всем элементам.

При ремонтных работах все запчасти, которые могут использоваться дальше, монтируются на свои обычные места. Для этого при снятии запчасти маркируются различными способами, которые не наносят повреждений, или складываются на специально предназначенные для этого полки в нужном порядке.

Важно! Шатуны с крышками, крышки коренных подшипников с блоком цилиндров, крышки опор распределительных валов с головкой цилиндров обрабатываются только в собранном виде, именно поэтому они не разукомплектовываются.

Категорически не допускается разукомплектация каркаса с плунжером в гидравлическом натяжителе.

Разбирается двигатель в следующем порядке:

- вытягивается вилка отключения сцепления;

- снимается с мотора трансмиссия;

- снимается кулер;

- снимается стартер и картер сцепления;

- двигатель устанавливается на стенд;

- ослабляются болты крепления шкива наноса охладителя;

- ослабляется болт крепления леникса;

- снимается ремень, ослабляя его натяжение путем вывертывания болта движения леникса;

- снимается шкив и отражатель шкива, отвернув болты закрепления шкива насоса охладителя;

- со свечей зажигания снимаются провода с наконечниками, выворачиваются свечи;

- снимаются провода высокого напряжения в сборе с наконечниками, отсоединив их от разъемов катушек зажигания;

- снимается трубка рециркуляции, отвернув накидные гайки со штуцеров впускной трубы и выпускного коллектора;

- снимается крышка клапанов в сборе с катушками зажигания и крепежами;

- снимается топливный провод идущий от топливного насоса к фильтру тонкой очистки горючего;

- снимается топливный насос;

- снимается лицевая крышка ГЦ;

- снимается верхний и центральный успокоители цепи;

- снимается крышка с прокладкой гидронатяжителя вверху цепи;

- вынимается гидронатяжитель;

- снимается эксцентрик и звездочка, выкрутив болты крепления звездочки распредвала впускающих вентилей;

- снимается цепь привода со звездочек распредвала;

- снимается звездочка с распредвала выпускных клапанов;

- снимаются крышки, фланцы упорные, отвернув болты крепления крышек распредвалов;

- снимаются распредвалы;

- используя присос или магнит вынимаются гидравлические толкатели, располагая их в порядке нумерации;

- снимаются шланги со штуцеров, ослабляя винты хомутов шлангов нагрева впускающего тракта;

- ослабляется стяжной болт верхнего кронштейна генератора;

- снимается болт и втулка, вывернув гайку болта крепления генератора к верхнему кронштейну;

- снимается генератор, вывернув гайку болта крепления генератора к кронштейну;

- снимаются шланги систему рециркуляции со штуцеров карбюратора, термовакуумного включателя, клапана рециркуляции;

- снимается шланг со штуцера, ославляя винт хомута трубки топливного провода на штуцере карбюратора;

- снимаются шайбы, карбюратор, прокладки, проставка, выкрутив гайки крепления карбюратора;

- снимаются шайбы, клапан, прокладка, выкрутив гайки крепления клапана рециркуляции;

- снимается фильтр в сборе с трубками топлипроводов, выкрутив болт крепления фильтра точной очистки горючего;

- выкручивается термовакуумный включатель;

- снимаются шайбы впускной трубы, прокладка, выкрутив гайки крепления впускной трубы;

- снимаются шайбы, выпускной коллектор, прокладки, выкрутив гайки крепления выпускного коллектора;

- ослабляются хомуты шланга каркаса регулятора температуры;

- снимается корпус и прокладка, отворачивая винты крепления каркаса термостата;

- выворачивается штуцер датчиков масляного давления;

- снимаются болты с шайбами, выкрутив болты крепления ГБЦ;

- снимается ГБЦ;

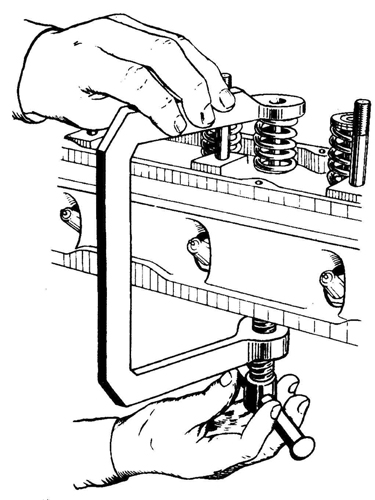

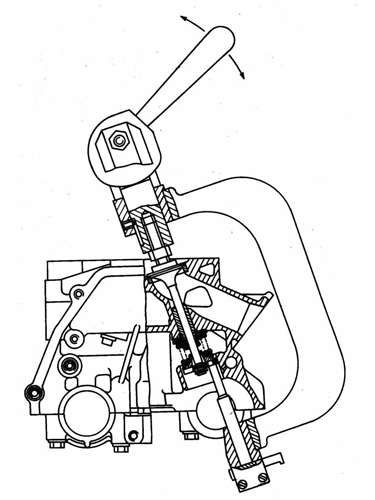

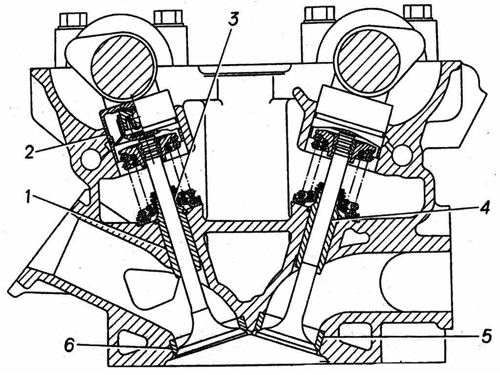

- при помощи инструментов (рис. 2) снимаются пружины клапанов. Для того, чтобы тарелка пружин клапана двинулась с места, необходимо после того как пружина будет сжата, легонько стукнуть рукоятью молотка по тарелке;

Рисунок 2. Снятие клапанных пружин

- извлекаются клапана, располагая их в порядке нумерации;

- используя съемник, с направляющих втулок снимаются маслоотражающие колпачки (работы проводятся при ремонте ГБЦ);

- мотор масляным картером поворачивается вверх;

- снимаются шайбы и усилитель, выкрутив болты крепления усилителя картера сцепления к блоку;

- снимаются шайбы, масляный картер и прокладка, выкрутив болты и гайки крепления масляного поддона;

- выкручивается болт крепления держателя масляного насоса на 3-й крышке коренного подшипника;

- снимается масляный насос, прокладка, 6-тигранный валик привода масляного насоса, выкрутив болты крепления масляного насоса;

- снимается болт и пружинная шайба, выкрутив стяжной болт коленвала;

- при помощи специализированного оборудования снимается шкив коленвала;

- снимаются болты с шайбами, насос охлаждающей жидкости и прокладка, выкрутив болты крепления насоса охлаждающей жидкости к крышке цепи;

- снимается леникс, выкрутив болт крепления натяжного ролика;

- снимается гидронатяжитель, сняв крышку и прокладку гидронатяжителя 1-й ступени;

- снимается датчик, выкрутив болт крепления датчика синхронизации;

- снимается крышка и нижний кронштейн генератора, выкрутив винты крепления крышки цепи;

- снимается цепь 2-ой ступени привода распредвала с основной звездочки промежуточного вала;

- снимаются звездочки и цепь, осуществив расконтровку болтов крепления звездочек промежуточного вала;

- снимаются болты с шайбами и фланец, выкрутив болты крепления фланца промежуточного вала;

- снимаются крышка и прокладка, выкрутив болты крепления крышки привода масляного насоса;

- снимается шестерня в сборе с гайкой, выкрутив гайку основной шестерни привода масляного насоса;

- вынимается промежуточный вал;

- осуществляется выпрессовка шпонки из промежуточного вала;

- при помощи съемного оборудования снимается втулка и звездочка с коленвала;

- выкручивается болт крепления башмака натяжения цепи 1-ой ступени распредвала и снимается башмак;

- выкручивается болт крепления башмака натяжения цепи 2-ой ступени распредвала и снимается башмак;

- снимается удлинитель болта башмака;

- снимается успокоитель, выкрутив болты крепления нижнего успокоителя цепи;

- выкручиваются гайки закрепления крышек 1-ого и 4-ого шатунов и снимаются крышки шатунов с вкладышами и вкладыши из постелей крышек шатунов;

- извлекаются поршни вместе с шатунами из 1-ого и 4-ого цилиндров;

- коленвал устанавливается таким образом, чтобы 2-ая и 3-я шатунные шейки располагали сверху, выкручиваются гайки крепления крышек 2-ого и 3-его шатуна и снимаются крышки шатунов вместе с вкладышами, вынимаются вкладыши из постелей крышек шатунов;

- вынимаются поршни и шатуны из 2-ого и 3-его цилиндров;

- в шлицы ведомого диска вставляется шлицевая оправка;

- по очереди выкручиваются болты крепления нажимного диска сцепления и снимается диск;

- снимается ведомый диск сцепления с шлицовой оправкой;

- снимается маховик со штифта, произведя расконтровку болтов крепления маховика;

- отвернув болты, снимается задняя крышка в сборе с резиновой манжетой;

- снимаются болты крепления крышек коренных подшибников;

- при помощью съемника снимаются крышки коренных подшипников, верхние полушайбы упорного подшипника коленвала;

- снимаются коленвал, нижние полушайбы упорного подшипника коленвала;

- вынимаются вкладыши из постелей блока цилиндров и из крышек подшипников;

- в блок крышки коренных подшипников устанавливаются согласно с проставленной маркировкой;

- болтами фиксируется крышки коренных подшипников;

- выкручивается гайка крепления датчика детонации и снимается шайба и датчик;

- выкручивается масляный фильтр;

- из блока цилиндров выкручивается сливной краник;

- из шатунов вытаскиваются шатунные вкладыши;

- устанавливаются крышки шатунов на болты закрепления и наворачиваются гайки;

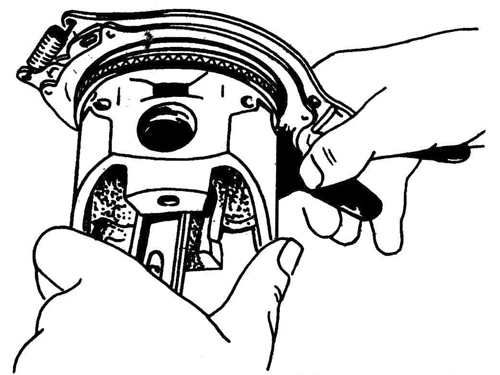

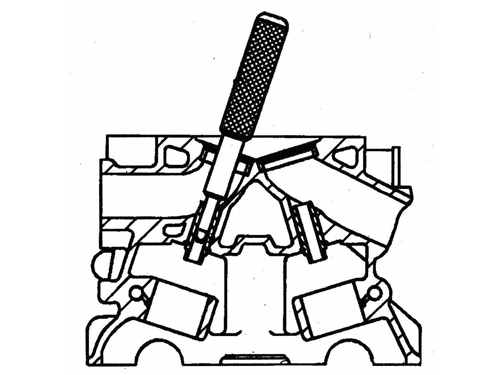

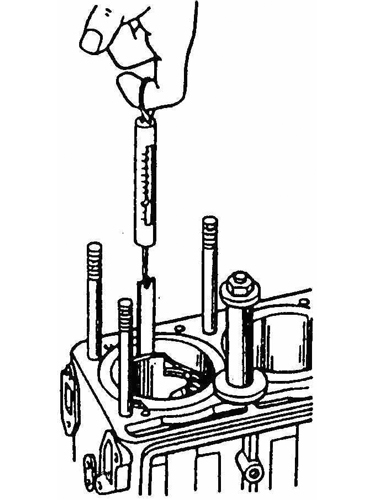

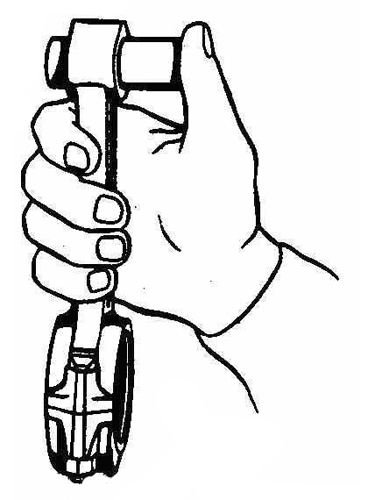

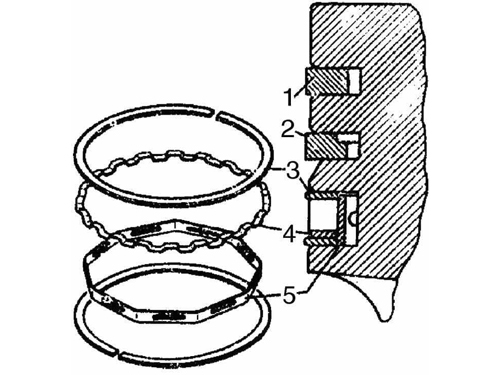

- с поршней при помощи съемника снимаются компрессионные маслосъемные кольца (рис. 3);

Рисунок 3. Снятие поршневых колец с поршня

- снимаются стопорные кольца;

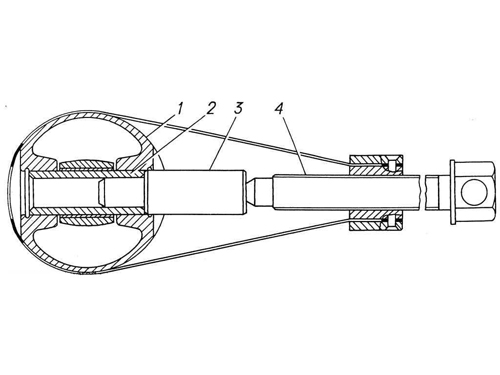

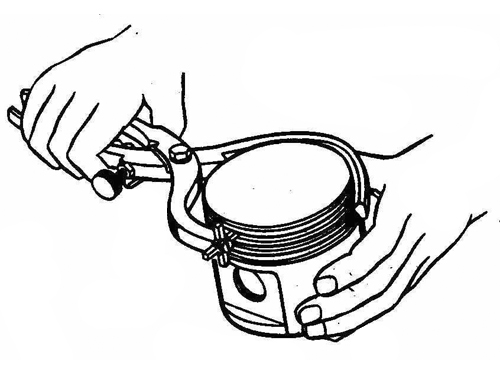

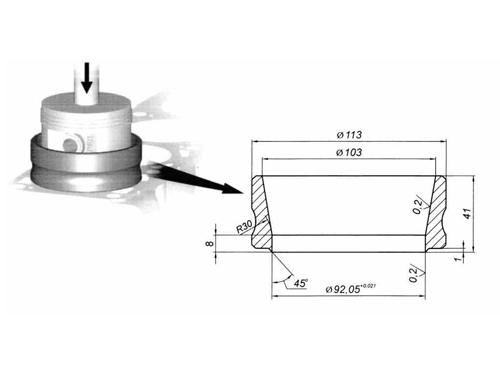

- используя оборудование, производится оправка и выпрессовка поршневых пальцев (рис. 4).

Рисунок 4. Выпрессовка поршневого пальца из поршня съемником:

1 - поршень; 2 - поршневой палец; 3 - оправка; 4 - винт съемника

Ремонт деталей, узлов, агрегатов и систем двигателя

Блок цилиндров, поршни, шатуны, контрпривод

Если на стенках блока цилиндров, водяной рубашки и картера имеются сквозные повреждения или трещины, идущие по верхней плоскости и ребрам, которые соприкасаются с коренными подшипниками, то его заменяют на новый.

Из-за естественной амортизации цилиндры блока принимают неправильную конусовидную форму – по длине, овальную – по окружности. Максимальная величина амортизации достигается вверху цилиндров на уровне последнего компрессионного кольца, минимальная – внизу.

Во время проведения ремонта цилиндров используется 2 основных размера для ремонта: 1-й и 2-й. Поршневые кольца и поршни производятся с такими же размерами для ремонта.

Обычно все цилиндры блока обрабатывают под один ремонтный размер с небольшими отклонениями, которые установлены ГОСТом. Исключение составляют только те случаи, когда необходимо вывести небольшие царапины на поверхности зеркала цилиндров – в таком случае допустимо исправление только поврежденных цилиндров.

Если для осуществления ремонтных работ в наличии определенное число поршней, то необходимо сделать расчеты допустимых отклонений в диаметре каждого отдельно взятого цилиндра, с учетом диаметра по факту, который предназначается для работ в конкретном цилиндре с обеспечением просвета размером до 0,60 мм и произвести расточку цилиндров под данные характеристики.

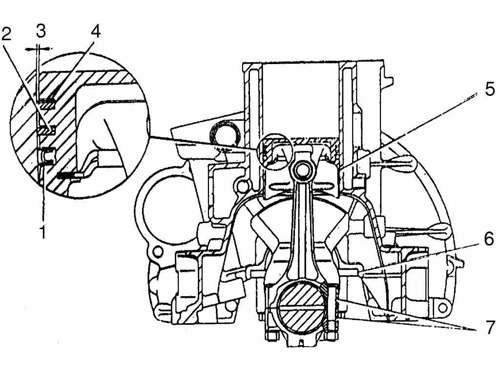

Ремонт втулок опор промежуточного вала состоит в замене их на более толстые, с дальнейшей расточкой по ГОСТу или ремонтный размер с допуском. Перед тем как приступать к работе, снимается трубка 7 (рис. 5).

Рисунок 5. Промежуточный вал: 1 - болт; 2 - стопорная пластина; 3 - ведущая звездочка; 4 - ведомая звездочка; 5 - передняя втулка вала; 6 - промежуточный вал; 7 - труба промежуточного вала; 8 - ведомая шестерня привода масляного насоса; 9 - гайка; 10 - ведущая шестерня привода масляного насоса; 11 - задняя втулка вала; 12 - блок цилиндров; 13 - фланец промежуточного вала; 14 - штифт

Что касается монтажа втулок – необходимо учитывать важность совмещения отверстий масляных каналов Как правило, расточка опор промежуточного вала осуществляется за один заход для того, чтобы создать совпадение осей.

Шейки промежуточного вала необходимо шлифовать под размеры с небольшим припуском, который установлен ГОСТом, в случае амортизации, которая превышает уровень допустимого.

Повреждения резьбы меньше двух нитей или забоины восстанавливаются с помощью метчика под размер по ГОСТу.

Повреждения резьбы больше двух нитей или амортизация, восстанавливаются новой резьбой, большего размера, монтажом ввертышей с дальнейшим нарезанием на них резьбы в соответствии с ГОСТом или монтажом резьбовых спиралей.

Таблица 1. Контролируемые параметры при ремонте блока цилиндров, поршней шатунов и промежуточного вала

| Контролируемые параметры | Размер по чертежу | Предельно допустимый размер | Ремонтный размер | |

|---|---|---|---|---|

| 1-й | 2-й | |||

| Диаметр цилиндров, мм | 92,0 +0,036 +0,060 |

92,15 | 92,5 | 93,0 |

| Диаметр поршней, мм | 92,0 +0,048 +0,010 * |

91,9 | 92,5 | 93,0 |

| Зазор между поршнем и цилиндром (подбор), мм | 0,036 0,060 |

0,25 | - | - |

| Высота канавки под компрессионное кольцо, мм | 2+0,075 +0,050 |

2,1 | - | - |

| Зазор по высоте между канавкой и кольцом, мм | 0,087 0,050 |

0,15 | - | - |

| Диаметр опор под вкладыши коренных подшипников, мм | 67 +0,019 | 67,03 | - | - |

| Радиальное биение средних опор относительно крайних, мм | 0,02 | 0,05 | - | - |

| Диаметр втулок опор промежуточного вала, мм: | ||||

| передней | 49 +0,050 +0,025 |

49,1 | 48,8 | - |

| задней | 22 +0,041 +0,020 |

22,1 | 21,8 | - |

| Диаметр шеек промежуточного вала, мм: | ||||

| передней | 49 -0,016 | 48,95 | 48,8 | - |

| задней | 22 -0,013 | 21,95 | 21,8 | - |

| Диаметр кривошипной головки шатуна, мм | 60 +0,019 | 60,03 | - | - |

| Диаметр поршневой головки шатуна, мм | 22 +0,007 -0,003 ** |

22,01 | - | - |

* Допуск 0,06 разбит на 5 групп – через 0,012 мм

** Допуск 0,01 мм разбит на 4 группы – через 0,0025 мм

Коленчатый вал

Если на коленвале имеются какие-либо трещины, то ставится новый.

Для того чтобы удалить следы амортизации в каналах и полостях шатунных шеек и в масляных каналах коленвала выворачивают заглушки шеек, прошивают, а затем жесткой металлической щеткой вычищают все полости и каналы. После этого очищают керосином, продувают и высушиват сжатым кислородом, далее заворачивают заглушки.

Если в отверстиях повреждена резьба размером до двух нитей, ее можно восстановить при помощи метчика под размер по ГОСТу. Если повреждено две и больше нитей, то либо делаются резьбовые спиральные вставки или нарезается резьба большего размера.

Шейки шатунных и коренных подшипников, которые были изношены в допустимых пределах, шлифуются под соответствующий размер для ремонта (1-й, 2-й или 3-й) с запасом, который установлен по ГОСТу. Заостренные края фасок масляных каналов притупляют конусным абразивом, после чего шейки полируются.

Таблица 2. Контролируемые параметры при ремонте коненвала

| Контролируемые параметры | Размер по чертежу | Предельно допустимый размер | Ремонтный размер | ||

|---|---|---|---|---|---|

| 1-й | 2-й | 3-й | |||

| Диаметр коренных шеек | 62 +0,035 +0,064 |

61,92 | 61,75 | 92,5 | 93,0 |

| Диаметр расточек в блоке под коренные подшипники | 67 +0,019 | 67,03 | - | 92,5 | 93,0 |

| Наибольшее допустимое биение коренных шеек | 0,02 | 0,04 | - | - | - |

| Диаметр шатунных шеек | 56 -0,025 -0,044 |

55,92 | 55,75 | 55,5 | 55,25 |

| Длина третьей коренной шейки между двумя опорными поверхностями, мм | 34 +0,050 | 34,06 | - | - | - |

| Ширина третьей опоры | 29 -0,060 -0,120 |

28,84 | - | - | - |

| Осевой зазор коленчатого вала, мм | 0,06 -0,27 | 0,36 | - | - | - |

Головка цилиндров, клапанный механизм и распределительные валы

При обнаружении повреждений, прогар или трещин в камере сгорания или видны следы повреждения перемычек между гнездами, то головку цилиндров требуется заменить.

Ремонт резьбовых отверстий необходимо проводить аналогично тому, как проводился ремонт отверстий блока цилиндров.

Чтобы проверить степень герметичности вентилей требуется по очереди налить керосин во все впускающие и выпускающие каналы. Подтекание керосина из-под вентилей говорит о том, что они негерметичны. Пропускающие вентили извлекаются с помощью оборудования для сжатия пружин вентилей (рис. 6).

Рисунок 6. Снятие клапанных пружин

Во время разборки вентиль укладывается в таком порядке, который соответствует их местоположению в головке, для того, чтобы в дальнейшем установить их на свои места.

Прежде чем притирать вентиль, он проверяется, нет ли повреждений тарелки клапана или прогорания вентиля и седла. Если такие повреждения обнаружены, то улучшить герметичность вентиля притиранием невозможно и в первую очередь седло обрабатывается расточкой, а неисправный вентиль заменяется.

Для запчастей производятся вентили размера по ГОСТу, а направляющие втулки — с запасом для обработки внутри по диаметру после проведения запрессовки в головку и с наружным диаметром 3-х основных размеров для ремонта:

- 1-й — на 0,02 мм больше размера по ГОСТу;

- 2-й — на 0,2 мм больше размера по ГОСТу;

- 3-й — на 0,02 мм от второго размера для ремонта (табл. 3).

Таблица 3. Контролируемые параметры при ремонте головки цилиндров клапанного механизма и распределительных валов

| Контролируемые параметры | Размер по чертежу | Предельно допустимый размер | Ремонтный размер | ||

|---|---|---|---|---|---|

| 1-й | 2-й | 3-й | |||

| Диаметр отверстия под направляющие втулки клапанов, мм | 14 -0,023 -0,050 |

13,98 | - | 14 -0,023 -0,050 |

- |

| Диаметр наружный направляющих втулок, клапанов, мм | 14 +0,058 +0,040 |

- | 14,2 +0,078 +0,060 |

14,2 +0,058 +0,040 |

14,2 +0,078 +0,060 |

| Диаметр стержней клапанов, мм | 8 -0,020 | 7,95 | - | - | - |

| Диаметр внутренний отверстий направляющих втулок, запрессованных в голоску, мм: | |||||

| впускного клапана | 8 +0,040 +0,022 |

8,1 | - | - | - |

| выпускного клапана | 8 +0,047 +0,029 |

8,15 | - | - | - |

| Диаметр гидротолкателя, мм | 35 -0,025 -0,041 |

34,95 | - | - | - |

| Диаметр отверстия под гидротолкатель, мм | 35 +0,025 | 35,1 | - | - | - |

| Диаметр опор под переднюю шейку распределительных валов, мм | 42 +0,025 | 42,05 | - | - | - |

| Диаметр опор под шейки распределительных валов, мм | 35 +0,025 | 35,05 | - | - | - |

| Диаметр первой опорной шейки распределительных валов, мм | 42 -0,050 -0,075 |

41,9 | - | - | - |

| Диаметр опорных шеек распределительных валов, мм | 35 -0,050 -0,075 |

34,9 | - | - | - |

| Радиальное биение средней опорной шейки, мм | 0,025 | 0,04 | - | - | - |

Выпрессовка изношенной направляющей втулки производится с помощью оправки (рис. 7)

Рисунок 7. Выпрессовка направляющих втулок клапанов

Прежде чем осуществлять выпрессовку направляющих втулок, требуется знать степень ремонтопригодности ГБЦ.

Головка цилиндрического блока считается пригодной к ремонту только, если после обработки седла вентиля расстояние от оси распределительного вала до торца стержня вентиля составляет не меньше 35,5 мм. ГБЦ также не ремонтопригодна, если ее поверхность, которая прилегает к блоку, имеет уровень неплоскостности свыше 0,1 мм.

Устанавливая новые направляющие втулки, их охлаждают в двуокиси углерода до -40-45°С, а ГБЦ – нагревают до +160-175°С.

В ГБЦ втулки 1-го ремонтного размера устанавливаются без дополнительного обрабатывания отверстий, а 2-го и 3-го ремонтного размера — с предварительной обработкой до диаметра 14,2 мм.

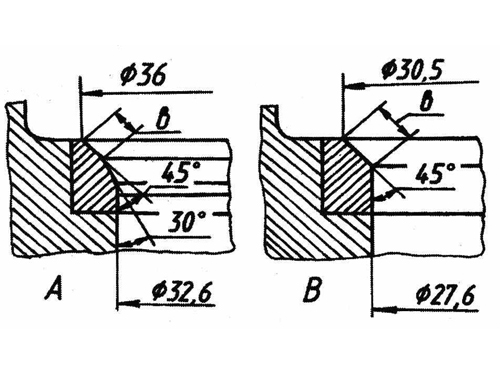

После монтажа и развертки втулок фаски седел осуществляется обработка, центрируя инструмент по отверстию внутри втулки. В процессе обработки необходимо придерживаться размеров, которые указаны на рисунке 8, и гарантировать концентричность фаски на седле вентиля с отверстием во втулке.

Рисунок 8. Профили седел клапанов: A – впускного; B – выпускного; в – ширина фаски

После того как была произведена обработка фасок уменьшается ширина, обработав внутреннюю поверхности седел под углом 30° до размера "в", который равен (2±0,4) мм у седел впускающих вентилей, и (2±0,3) мм - у седел выпускающих вентилей.

После этого притирается вентиль, применяя притирочную пасту.

Перед проведением подсборки ГБЦ от загрязнений чистятся камеры сгорания, а также впускные и выпускные каналы, предварительно обработав их керосином. После этого детали протираются и продуваются сжатым воздухом.

На монтированные направляющие втулки вентилей в это же время при помощи оправки устанавливаются опорные стопоры пружин, и осуществляется напрессовка маслосъемных колпачков. Стержни вентилей смазываются маслом, которое используется для мотора, вентили вставляются во втулки в соответствии с порядком их монтажа и собираются с пружинами при помощи приспособления (рис. 2). Cухари должны войти в кольцевые канавки вентилей. Заливается керосин во впускные, выпускные каналы и проверяется, что клапаны герметичны.

Для определения зазора в подшипниках распредвала все крышки подшипников монтируются в том порядке, который соответствует нумерации.

Перед тем, как монтировать крышки «1», «2», «3», «4», «5», «6», «7», «8» постелей ГБЦ их смазывают маслом, которое используется для мотора. Центрирование крышек осуществляется применяя цилиндрическую оправку диаметром 35–0,02 мм, которая уложена в постели. После затягивания крышек оправка извлекается в сторону заднего торца ГБЦ. Если в одном из подшипников просвет окажется больше 0,15 мм, то требуется замена ГБЦ либо распределительного вала.

Если зазор в отверстии под гидравлический толкатель и гидравлическим толкателем свыше 0,15 мм, то требуется замена гидротолкателя, либо ГБЦ.

Поверхности опорных шеек и кулачков должны быть без видимых и глубоких выбоин, а также не иметь амортизацию, которая превышает предельно допустимую. После проверки валов поверхности шеек и кулачков зачищаются и полируются.

Контролируемые параметры при ремонте головок цилиндров, вентильного механизма и валов распределения указаны в табл. 3.

Гидравлический натяжитель

Во время ремонта мотора гидравлические натяжители разбираются, промываются все узлы и запчасти, а после собираются.

Разборку гидронатяжителя требуется производить в таком порядке:

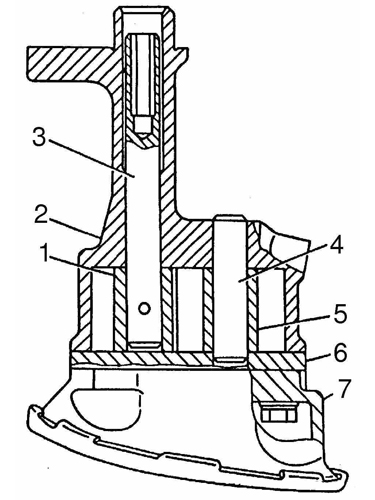

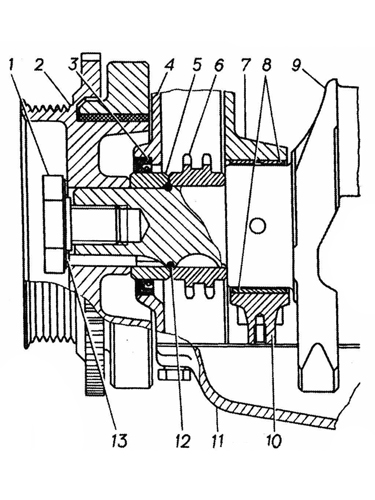

- выкручивается корпус клапана 1 из корпуса 4 (рис. 9);

- из каркаса 4 вынимается пружина 5 и плунжер 3.

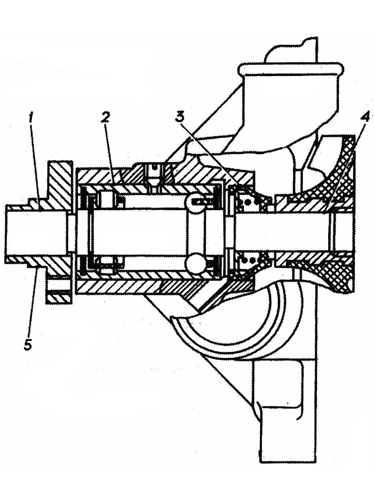

Рисунок 9. Гидронатяжитель в сборе:

1 — клапан в сборе; 2 — запорное кольцо; 3 — плунжер; 4 — корпус; 5 — пружина; 6 — стопорное кольцо

Сборку гидронатяжителя необходимо осуществлять в следующем порядке:

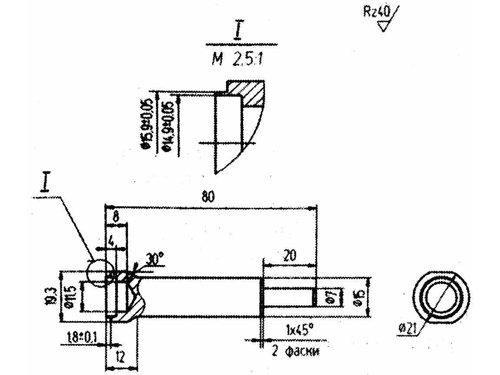

- осуществляется монтаж каркаса 4 гидронатяжителя на закрепленную вертикально оправку (рис. 10);

- в корпус гидронатяжителя вставляется плунжер 3 (рис. 9) до упора стопорного кольца 6 на плунжере в оправку, предварительно смазывается маслом для двигателя;

- в плунжер вставляется пружина 5, на которую устанавливается каркас вентиля 1 гидронатяжителя и, сжимая пружину, заворачивается в корпус, при этом стопорное кольцо на плунжере должно находиться в проточке каркаса и препятствовать перемещению плунжера в каркасе.

Рисунок 10. Оправка для сборки гидронатяжителя

Важно!

- Не допускается на собранном гидравлическом натяжителе нажатие на выступающий из каркаса носик плунжера. Это нужно для того, чтобы избежать выхода плунжера из зацепления с каркасом под воздействием сжатой пружины.

- При сборке категорически запрещается зажимать каркас гидронатяжителя, чтобы избежать нарушения геометрии плунжерной пары.

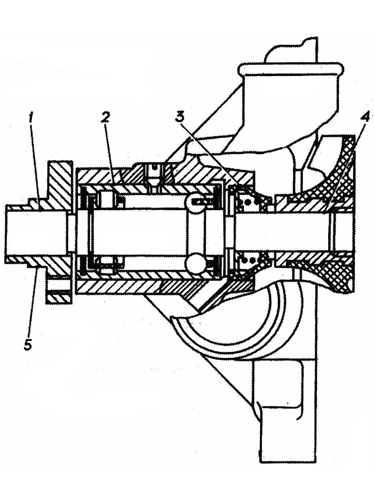

Насос охлаждающей жидкости

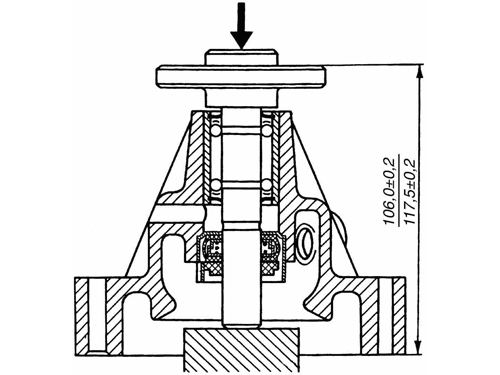

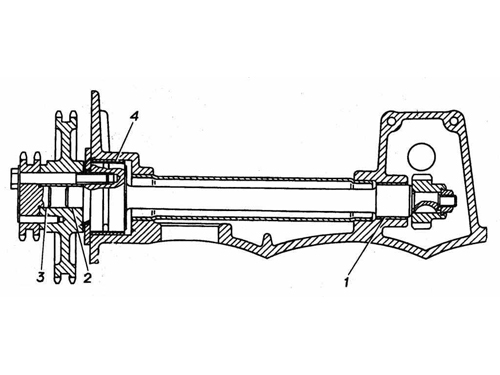

Разборка/сборка насоса осуществляется так же как для двигателей ЗМЗ-4025, -4026, только при напрессовке на валик подшипника (рис. 11) ступицы шкива насоса необходимо придерживаться размера (106±0,2) мм.

Рисунок 11. Напрессовка ступицы шкива насоса охлаждающей жидкости на вал

Насос для масла

Если неисправности в системе смазки были вызваны неполадками в работе насоса для масла, то необходима его разборка.

Порядок действий при разборке:

- снимается каркас и сетка, отогнув усы каркаса сетки;

- выкручиваются 4 болта и снимается приемный патрубок 7 (рис. 12) и перегородка 6;

Рисунок 12. Масляный насос: 1 — ведущая шестерня; 2 — корпус;

3 — валик; 4 — ось; 5 — ведомая шестерня; 6 — перегородка; 7 — приемный патрубок с сеткой

- из каркаса вынимается ведомая шестерня 5 и валик 3 с основной шестеренкой 7 в сборе;

- вынимается шайба 3 (рис. 13), пружина 2 и плунжер 7 редукционного вентиля из приемного патрубка, предварительно сняв шплинт 4;

Рисунок 13. Редукционный клапан: 1 — плунжер; 2 — пружина; 3 — шайба; 4 — шплинт

- промываются детали и продуваются сжатым воздухом.

Для того чтобы проверить работоспособность редукционного вентиля нужно убедиться в том, что его плунжер легко перемещается в своем отверстии, что нет заеданий, а пружина находится в исправном состоянии.

Длина пружины в свободном состоянии должна составлять 50 мм. Усилие на пружину при сжатии ее на 10 мм должно составлять 46 Н (4,6 кгс). При низких показателях усилия пружину требуется заменить.

Если на плоскости перегородки масляного насоса обнаружена выработка от шестеренок, то она шлифуется до снятия следов выработки "начисто". При большой амортизации каркаса насос требуется заменить на новый.

Чтобы собрать насос делается следующее:

- в отверстие в приемном патрубке устанавливается плунжер, пружина и шайба редукционного клапана, закрепляется шплинтом, предварительно смазав плунжер маслом для мотора;

- в каркас масляного насоса устанавливается валик в сборе с основной шестеренкой и проверяется легкость его движения;

- в каркас устанавливается ведомая шестерня и проверяется легкость движения обеих шестеренок;

- устанавливается перегородка, приемный патрубок, привернув их к каркасу 4 болтами с шайбами моментом 14—18 Н•м (1,4—1,8 кгс•м);

- устанавливается сетка, каркас сетки и завальцовываются усы каркаса на края приемника масляного насоса;

- проверяется давление, развиваемое насосом. Для этого на специальном оборудовании к выходному патрубку насоса подсоединяется жиклер габаритами 1,5*5 мм. Насос с принимающем патрубком и сеткой должен быть расположен в бачке, который залит смесью, состоящей из 90% керосина и 10% масла М8В или М-53/10-Г1. Смеси в бачке должно быть на 20—30 мм меньше, чем плоскость разъема каркаса и перегородки масляного насоса. Насос приводится во вращение от электромотора. При частоте вращения вала насоса 250 мин-1 давление, развиваемое насосом, должно быть не менее 120 кПа (1,2 кгс/см2), а при 750 мин-1 — от 400 до 500 кПа (от 4 до 5 кгс/см2).

Система питания

Ремонт системы питания осуществляется также как ремонт двигателей ЗМЗ-4025, ЗМЗ-4026.

Сборка мотора

Рисунок 14. Блок цилиндров и поршень

Таблица 4.1. Размеры сопрягаемых деталей, которые необходимо соблюдать при сборке двигателя и его узлов

| № сопряжения | Сопрягаемые детали | Отверстие, мм | Вал, мм | Посадка, мм |

|---|---|---|---|---|

| 4 | Поршень – верхнее компрессионное кольцо | 2 +0,075 +0,050 |

2 -0,012 | Зазор 0,087 0,050 |

| 2 | Поршень – нижнее компрессионное кольцо | 2 +0,060 +0,075 |

2 -0,012 | Зазор 0,087 0,050 |

| 1 | Поршень – маслосъмное кольцо | 5 +0,055 +0,035 |

3,52 -0,15 + +2(0,7 -0,04) |

Зазор 0,115 0,365 |

| 3 | Цилиндр блока – головка поршня | Ø 92 +0,096 +0,036 |

Ø 91,45 -0,2 | Зазор 0,036 0,060 |

| 5 | Цилиндр блока – юбка поршня | Ø 92 +0,096 +0,036 |

Ø 92 +0,048 -0,012 |

Зазор 0,024 0,048 (подбор) |

| 6 | Блок цилиндров – крышка подшипника | 130 -0,014 -0,039 |

130 -0,018 | Зазор 0,004 Натяг 0,039 |

Рисунок 15. Кривошипно-шатунный механизм

Таблица 4.2. Размеры сопрягаемых деталей, которые необходимо соблюдать при сборке двигателя и его узлов

| № сопряжения | Сопрягаемые детали | Отверстие, мм | Вал, мм | Посадка, мм |

|---|---|---|---|---|

| 5 | Шатун – поршневой палец | Ø 22 +0,007 +0,003 |

Ø 22 -0,010 | Зазор 0,0045 0,0095 (подбор) |

| 7 | Поршень – поршневой палец | Ø 22 -0,010 | Ø 22 -0,010 | Зазор 0,0025 Натяг 0,0025 (подбор) |

| 4 | Поршень – стопорное кольцо | 1,8 +0,12 | 1,6 -0,25 | Зазор 0,57 0,20 |

| 8 | Поршень – (поршневой палец + стопорное кольцо) | 64 -0,2 + +2(1,8 +0,12) |

64 -0,12 -0,32 + +2(1,6 -0,25) |

Зазор 1,46 0,32 |

| 24 | Шкив – коленчатый вал | Ø 38 +0,050 +0,025 |

Ø 38 +0,020 +0,003 |

Зазор 0,047 0,005 |

| 2 | Втулка– коленчатый вал | Ø 38 +0,050 +0,025 |

Ø 38 +0,020 +0,003 |

Зазор 0,047 0,005 |

| 3 | Звездочка– коленчатый вал | Ø 40 +0,027 | Ø 40 +0,027 +0,009 |

Зазор 0,018 0,027 |

| 10 | Коленчатый вал – шпонка шкива | 8 +0,006 -0,016 |

8 +0,050 | Натяг 0,066 Зазор 0,006 |

| 12 | Коленчатый вал – шпонка звездочки | 6 -0,010 -0,055 |

6 -0,030 | Натяг 0,055 |

| 19 | Маховик – подшипник первичного вала КПП | Ø 40 -0,014 -0,035 |

Ø 40 -0,011 | Зазор 0,020 Натяг 0,028 0,001 |

| 14 | Маховик – коленчатый вал | Ø 40 -0,014 -0,035 |

Ø 40 +0,028 +0,044 |

Зазор 0,032 0,000 |

| 15 | Маховик (отверстие штифт) – штифт к/в | Ø 10 -0,076 +0,040 |

Ø 10 +0,015 +0,006 |

Зазор 0,070 0,025 |

| 16 | Обод зубчатый - маховик | Ø 292 +0,15 |

Ø 292 +0,64 +0,54 |

Натяг 0,64 0,39 |

| 21 | Коленчатый вал – шатун (ширина) | 26 +0,1 | 26 -0,25 -0,35 |

Зазор 0,45 0,25 |

| 22 | Шатун, вкладыши – коленчатый вал | Ø 60 +0,019 -2(2+0,008) |

Ø 56 -0,025 -0,044 |

Зазор 0,009 0,063 |

| 23 | Блок, коренные вкладыши – коленчатый вал | Ø 67 +0,019 -2(2,5 +0,008) |

Ø 62 -0,035 -0,054 |

Зазор 0,019 0,073 |

| 20 | Коленчатый вал (3-й кор. подш.) – блок цил. + шайбы упорного подш. | 34 +0,05 | 29 -0,06 -0,12+ +2(2,5 -0,005) |

Зазор 0,06 0,27 |

Рисунок 16. Промежуточный вал

Таблица 4.3. Размеры сопрягаемых деталей, которые необходимо соблюдать при сборке двигателя и его узлов

| № сопряжения | Сопрягаемые детали | Отверстие, мм | Вал, мм | Посадка, мм |

|---|---|---|---|---|

| 4 | Втулка промежуточного вала – передняя шейка п/вала | Ø 49 +0,050 +0,025 |

Ø 49 -0,016 -0,041 * Ø 49 -0,016 |

Зазор 0,091 0,041 Зазор 0,066 0,025 |

| 1 | Втулка промежуточного вала – задняя шейка п/вала | Ø 22 +0,041 +0,020 |

Ø 22 -0,013 | Зазор 0,054 0,020 |

| 2 | Звездочка ведомая п/вала – пром. вал | Ø 14 +0,018 | Ø 14 -0,011 | Зазор 0,029 0,000 |

| 3 | Звездочка ведомая п/вала – звездочка ведомая (отверстие) | Ø 14 +0,018 | Ø 14 -0,010 | Зазор 0,028 0,000 |

| Головка цилиндров, опоры – шейки распределительного вала | Ø 30 +0,025 * | Ø 30 -0,069 -0,085 |

Зазор 0,110 0,069 |

|

| Ø 35 +0,025 | Ø 35 -0,050 -0,075 |

Зазор 0,100 0,050 |

||

| Звездочка р/вала – распределит. вал | Ø 50 +0,025 | Ø 50 +0,018 +0,002 |

Зазор 0,023 Натяг 0,018 |

Рисунок 17. Привод клапана

Таблица 4.4. Размеры сопрягаемых деталей, которые необходимо соблюдать при сборке двигателя и его узлов

| № сопряжения | Сопрягаемые детали | Отверстие, мм | Вал, мм | Посадка, мм |

|---|---|---|---|---|

| 2 | Головка цил., отв. под гидротолкатель | Ø 35 +0,025 | Ø 35 -0,025 -0,041 |

Зазор 0,066 0,025 |

| 6 | Головка цилиндров – седло впускн. клапана | Ø 37,5 +0,014 +0,011 |

Ø 37,5 +0,110 +0,095 |

Натяг 0,121 0,081 |

| 5 | Головка цилиндров – седло выпускн. клапана | Ø 32,5 +0,014 +0,011 |

Ø 37,5 +0,100 +0,085 |

Натяг 0,111 0,071 |

| 1 | Головка цилиндров – втулка клапана | Ø 14 -0,023 -0,050 |

Ø 14 +0,058 +0,040 |

Натяг 0,106 0,062 |

| 3 | Втулка клапана – впускной клапан | Ø 8 +0,040 +0,022 |

Ø 8 -0,02 | Зазор 0,060 0,022 |

| 4 | Втулка клапана – выпускной клапан | Ø 8 +0,047 -0,029 |

Ø 8 -0,02 | Зазор 0,067 0,029 |

Рисунок 19. Масляный насос, редукционный клапан и привод масляного насоса

Таблица 4.5. Размеры сопрягаемых деталей, которые необходимо соблюдать при сборке двигателя и его узлов

| № сопряжения | Сопрягаемые детали | Отверстие, мм | Вал, мм | Посадка, мм |

|---|---|---|---|---|

| 1 | Корпус маслонасоса – шестерня (торц. зазор) | 30 +0,215 +0,165 |

30 +0,125 +0,075 |

Зазор 0,140 0,040 |

| 2 | Корпус маслонасоса – шестерня (рад. зазор) | Ø 40 +0,140 +0,095 |

Ø 40 -0,025 -0,075 |

Зазор 0,215 0,120 |

| 6 | Блок цилиндров - корпус маслонасоса | Ø 22 +0,033 | Ø 22 -0,060 -0,130 |

Зазор 0,163 0,060 |

| 3 | Шестерня и валик в сборе - штифт | Ø 4 +0,055 -0,025 |

Ø 44 -0,18 | Натяг 0,425 0,265 |

| 4 | Корпус насоса - валик | Ø 13 +0,040 +0,016 |

Ø 13 -0,012 | Зазор 0,052 0,016 |

| 5 | Валик – шестигранный валик привода | Ø 8 +0,2 +0,1 |

Ø 8 -0,2 | Зазор 0,4 0,1 |

| 7 | Блок цилиндров – валик привода насоса | Ø 17 +0,060 +0,033 |

Ø 17 -0,011 | Зазор 0,071 0,033 |

| 8 | Шестерня ведомая привода насоса – валик привода | Ø 17 -0,032 -0,050 |

Ø 17 -0,011 | Натяг 0,021 0,050 |

| 9 | Шестерня ведомая привода насоса – втулка | Ø 17 -0,032 -0,050 |

Ø 17 -0,011 | Натяг 0,021 0,050 |

| 10 | Шестерня ведомая привода насоса – щетка промежуточного вала | Ø 13 +0,011 | Ø 13 -0,011 | Зазор 0,022 0,000 |

| 11 | Патрубок приемный - плунжер | Ø 13 +0,07 | Ø 13 -0,045 -0,075 |

Зазор 0,145 0,045 |

| 12 | Корпус насоса - ось | Ø 13 -0,098 -0,116 |

Ø 13 -0,064 -0,082 |

Натяг 0,052 0,016 |

| 13 | Ведомая шестерня - ось | Ø 13 -0,022 -0,048 |

Ø 13 -0,064 -0,082 |

Зазор 0,060 0,016 |

| 16 | Шестерня - валик | Ø 13 -0,022 -0,048 |

Ø 13 -0,012 | Натяг 0,048 Зазор 0,010 |

Рисунок 19. Насос охлаждающей жидкости

Таблица 4.6. Размеры сопрягаемых деталей, которые необходимо соблюдать при сборке двигателя и его узлов

| № сопряжения | Сопрягаемые детали | Отверстие, мм | Вал, мм | Посадка, мм |

|---|---|---|---|---|

| 1 | Ступица шкива – вал подшипника | Ø 17 -0,033 -0,060 |

Ø 17 -0,018 | Натяг 0,060 0,015 |

| 2 | Корпус в/насоса - подшипник | Ø 38 +0,006 -0,017 |

Ø 40 -0,009 | Натяг 0,017 Зазор 0,015 |

| 4 | Крыльчатка водяного насоса – вал насоса | Ø 16 -0,033 -0,060 |

Ø 16 -0,018 | Натяг 0,060 0,015 |

| 5 | Шкив – ступица шкива | Ø 26 +0,150 | Ø 26 -0,052 | Зазор 0,202 0,000 |

| 3 | Корпус насоса – сальник | Ø 36,5 -0,025 -0,050 |

Ø 36,5 +0,15 -0,05 (латунь) Ø 37 +0,5 (резина) |

Натяг 0,300 0,075 Натяг 1,050 0,525 |

| - | Головка цилиндров, опора – передняя шейка распределительного вала | Ø 40 +0,025* | Ø 40 -0,050 -0,075 |

Зазор 0,100 0,050 |

| Ø 42 +0,025 | Ø 42 -0,050 -0,075 |

Зазор 0,100 0,050 |

Таблица 5. Дисбаланс всех вращающихся деталей и узлов, допустимых при сборке мотора

| Деталь, узел | Метод балансировки | Допустимый дисбаланс, г•см, не более | Способ устранения дисбаланса |

|---|---|---|---|

| Коленчатый вал | Динамический | 18 на каждом конце | Высверливание металла в радиальном направлении из противовесов сверлом диаметром 14 мм на глубину до 25 мм |

| Маховик с обводом | Статический | 15 | Высверливание металла со стороны, противоположной креплению сцепления, на радиусе 115 мм сверлом диаметром 14 мм на глубину 12 мм с учетом конуса сверла. Сверлить не более 10 отверстий. Расстояние между осями отверстий – не менее 18 мм |

| Нажимной диск сцепления с кожухом в сборе | Статический | 10 | Установкой и приклепываем в отверстие фланца кожуха сцепления. Допускается сверление во фланце кожуха отверстий диаметром 9 мм, расположенных на диаметре 273 мм между отверстиями под балансировочные грузики |

| Шкив коленвала с демпфером | Статический | 10 | Высверливание металла в радиальном направлении из диска демпфера сверлом диаметром 10 мм на глубину не более 10 мм. Сверлить не более 3 отверстий с расстоянием - не менее 18 мм |

Подготовительные процессы, перед тем как заняться сборкой двигателей класса ЗМЗ-4061, ЗМЗ-4063 такие же, как и перед сборкой двигателей класса ЗМЗ-4025, ЗМЗ-4026.

Сборка мотора осуществляется в следующей очередности:

- закрепляется блок цилиндров на стенде, внимательно осматривается зеркало цилиндров, при необходимости шабером снимается неизношенный поясок над верхним компрессионным кольцом. Металл необходимо снимать вровень с изношенной поверхностью цилиндра;

- выворачиваются заглушки масляных каналов и продуваются сжатым воздухом, заглушки заворачиваются на место.

Важно! Коленвал, маховик и сцепление в сборе не подвергаются балансировке.

- тряпкой протираются постели под вкладыши в блоке и в крышке коренных подшипников;

- в постели блока верхние (с канавками) устанавливаются вкладыши коренных подшипников, а в постели крышек — нижние (без канавок);

- тряпкой протираются вкладыши и смазываются моторным маслом;

- тряпкой протираются коренные и шатунные шейки коленвала, смазываются чистым моторным маслом и вал устанавливается в блок цилиндров;

- смазываются моторным маслом и устанавливаются полушайбы упорного подшипника: верхние — в проточки 3-й коренной постели блока цилиндров (антифрикционным слоем к щеке коленвала); нижние — вместе с крышкой 3-го коренного подшипника. Усики полушайб должны заходить в пазы крышки;

- крышки остальных опор устанавливаются на соответствующие коренные шейки, заворачиваются и затягиваются болты крепления крышек коренных подшипников, предварительно смазав резьбу болтов моторным маслом;

- поворачивается коленвал, движение его должно быть свободным даже при минимальном применении силы;

- проверяется на пригодность резиновый сальник заднего конца коленвала. Если у него изношены рабочие кромки или он слабо охватывает фланец коленвала, его нужно заменить. Запрессовка сальника в крышку производится с помощью опpaвки;

- на 2/3 полости между рабочей кромкой и пыльником сальника заполняется смазывающим веществом, устанавливается и закрепляется крышка к блоку болтами. Центрирование крышки производится при помощи оправки;

- маховик устанавливается на задний конец коленвала так, чтобы отверстие в маховике со штифтом совместилось;

- устанавливается шайба болтов маховика, наживляются и затягиваются болты;

- в маховик устанавливается распорная втулка и запрессовывается шариковый подшипник 80203АС9 с защитными шайбами.

Производится подсборка шатунно-поршневой группы.

Подбор поршней к цилиндрам блока, а также поршневых пальцев к поршням и шатунам необходимо осуществлять при температуре деталей (20±3)° C.

Поршни по наружному диаметру и цилиндры по внутреннему диаметру необходимо сортировать на пять размерных групп (табл. 6).

Таблица 6. Размерные группы поршней и цилиндров блока

| Ремонтное увеличение | Обозначение группы | Диаметр поршня (юбка), мм | Диаметр цилиндра, мм |

|---|---|---|---|

| - | А | 92,000 – 91,988 | 92,036 – 92,048 |

| Б | 92,012 – 92,000 | 92,048 – 92,060 | |

| В | 92,024 – 92,012 | 92,060 – 92,072 | |

| Г | 92,036 – 92,024 | 92,072 – 92,084 | |

| Д | 92,048 – 92,036 | 92,084 – 92,096 | |

| 0,5 | |||

| А | 92,500 – 91,488 | 92,536 – 92,5 48 | |

| Б | 92,512 – 92,500 | 92,548 – 92,560 | |

| В | 92,524 – 92,512 | 92,560 – 92,572 | |

| Г | 92,536 – 92,524 | 92,572 – 92,584 | |

| Д | 92,548 – 92,536 | 92,584 – 92,596 | |

| 1 | |||

| А | 93,000 – 92,988 | 93,036 – 92,048 | |

| Б | 93,012 – 93,000 | 93,048 – 93,060 | |

| В | 93,024 – 93,012 | 93,060 – 93,072 | |

| Г | 93,036 – 93,024 | 93,072 – 93,084 | |

| Д | 93,048 – 93,036 | 93,084 – 93,096 |

В расточенные или новые цилиндры блока устанавливаются одинаковые поршни с цилиндрами размерных групп.

Допускается подбор из соседних групп, при этом подбор осуществляется по усилию протягивания ленты-щупа толщиной 0,05 мм и шириной 10 мм. Лента-щуп закладывается между цилиндром и поршнем по всей высоте поршня и размещается в плоскости, которая расположена перпендикулярно оси поршневого пальца по наибольшему диаметру поршня. Усилие на динамометре, соединенном с лентой-щупом (рис. 20) должно быть 35—45 Н (3,5—4,5 кгс).

Рисунок 20. Подбор поршня к гильзе при помощи ленты-щупа и динамометра 24-У-17202

Маркировка поршней

- буква, которая обозначает группу, выбивается на днище поршня;

- ремонтное увеличение указывается надписью "406" (стандартный размер) или "406АР" (ремонтное увеличение 0,5), или "406БР" (ремонтное увеличение 1,0), которая отливается на боковой стенке одной из бобышек под поршневой палец;

- буква, которая обозначает группу цилиндра, наносится краской на наружной поверхности блока, справа, против каждого цилиндра.

Для удобства подбора пальцы, шатуны и поршни разделены на четыре размерные группы по мере уменьшения размера (табл. 7).

Таблица 7. Размерные группы пальцев, поршней и шатунов

| Диаметр, мм | Маркировка | |||

|---|---|---|---|---|

| Пальца | Отверстия в бабышке поршня | Отверстия во втулке шатуна | Пальца шатуна | Поршня |

| 22,0000 – 21,9975 | 22,0000 – 21,9975 | 22,0070 – 22,0045 | Белый | I |

| 21,9975 – 21,9950 | 21,9975 – 21,9950 | 22,0045 – 22,0020 | Зеленый | II |

| 21,9950 – 21,9925 | 21,9950 – 21,9925 | 22,0020 – 21,9995 | Желтый | III |

| 21,9925 – 21,9900 | 21,9925 – 21,9900 | 21,9995 – 21, 9970 | Красный | IV |

Маркировка пальцев и шатунов

Маркировка пальцев и шатунов делается краской:

- палец — на внутренней поверхности;

- шатун — на стержне головки.

Поршень обозначается римскими цифрами (выбивкой) на днище или краской на весовой бобышке.

Палец подходящий к шатуну, должен относится к той же или соседней группе, с зазором от 0,0045 до 0,0095 мм.

Во время подбора обработанный в моторном масле поршневой палец должен плотно входить, не заедать в отверстии верхней части шатуна под усилием большого пальца руки (рис. 21).

Рисунок 21. Подбор поршневого пальца к шатуну

Так как линейное расширение материала поршня вдвое больше, чем материала пальца, то нормальной температуре в помещении палец должен входить в отверстие бобышек поршня с натягом. Размерные группы поршня и пальца должны совпадать.

Поршень в комплекте с поршневым пальцем, поршневыми кольцами и шатуном в сборе должны регулироваться по массе. Разница комплектов по массе на один мотор не должна быть больше 10 г.

После подбора поршней и поршневых пальцев следует продолжить подборку шатунно-поршневой группы в такой очередности:

- днище поршней и канавки для поршневых колец очищаются от нагара (рис. 22);

Рисунок 22. Очистка нагара в канавках поршней

- поршневой палец запрессовывается в поршень и шатун с помощью спецприспособления (рис. 20), нагрев поршень до температуры 60 - 80°С (запрессовка пальца в холодный поршень может повредить поверхности отверстий в бобышках поршня, а также привести к деформации самого поршня). Шатуны и поршни перед сборкой с поршневым пальцем должны быть должным образом сориентированы таким образом: указатель на днище поршня (или слово "перед", которое расположено на наружной стороне бобышки под палец), уступ на боковой поверхности крышки шатуна и выступ на кривошипной головке шатуна должны иметь одинаковое направление;

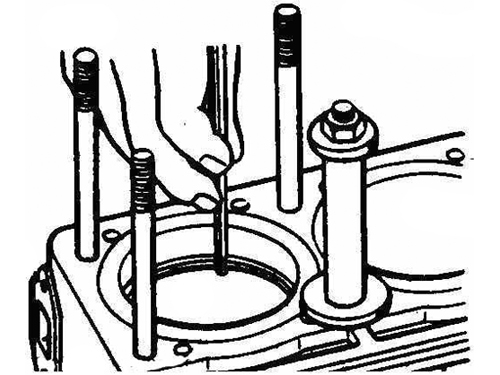

- по цилиндрам подбираются поршневые кольца. Тепловой зазор, который замеряется в замках колец, помещаемых в цилиндр (рис. 23), должен быть 0,3 – 0,6 мм у компрессионных колец и 0,5 – 1,0 мм – у стальных дисков маслосъемных колец. В изношенных цилиндрах минимальный зазор делать 0,3 мм – у компрессионных колец и 0,5 мм – у стальных дисков маслосъемных колец;

Рисунок 23. Подбор поршневых колец к цилиндру

- щупом проверяется зазор между кольцами и стенкой поршневой канавки (рис. 24). Проверка осуществляется по окружности поршня в нескольких точках. Размер зазора должен быть для верхнего и нижнего компрессионных колец в пределах 0,050—0,087 мм, для сборного маслосъемного кольца — 0,115—0,365 мм;

Рисунок 24. Проверка бокового зазора между поршневым кольцом и канавкой в поршне

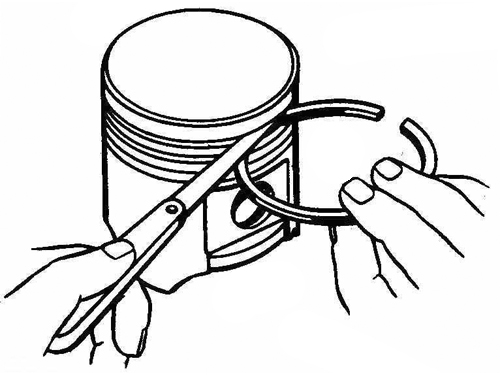

- при помощи приспособления поршневые кольца одеваются на сам поршень. Нижнее компрессионное кольцо ставится внутренней выточкой вверх к донышку поршня (см. рисунок 4.4). Кольца в канавках должны перемещаться без проблем.

Рисунок 25. Установка поршневых колец на поршень: 1 — верхнее компрессионное кольцо; 2 — нижнее компрессионное кольцо; 3 — кольцевой диск; 4 — осевой расширитель; 5 — радиальный расширитель

- поршни вставляются в цилиндры:

- шатунно-поршневая группа должна быть сориентирована таким образом, чтобы стрелка на днище поршня (или надпись "перед" на бобышке) была обращена вперед;

- тряпкой протираются постели шатунов и их крышки, и вставляются в них вкладыши;

- коленвал поворачивается таким образом, чтобы кривошипы первого и четвертого цилиндров заняли положение, которое соответствует НМТ;

- вкладыши, поршень, шатунная шейка вала и первый цилиндр смазываются чистым моторным маслом;

- замки компрессионных колец разводятся под углом 180° друг к другу, замки дисков маслосъемного кольца - также под углом 180° друг к другу и на 90° по отношению к замкам компрессионных колец. Замок двухфункционального расширителя устанавливаете при этом под углом 45° к замку одного из кольцевых дисков;

- на болты шатунов надеваются предохранительные латунные наконечники, кольца сжимаются обжимкой или при помощи оправки для установки в цилиндр поршня;

- поршень вставляется в цилиндр (рис. 26). Перед установкой поршня необходимо еще раз перепроверить, чтобы номера, которые указаны на шатуне и его крышке, соотвествовали порядковому номеру цилиндра и убедиться в правильности положения поршня и шатуна в цилиндре;

Рисунок 26. Установка поршня с кольцами в цилиндр с помощью оправки

- за кривошипную головку шатун подтягивается к шатунной шейке, с болтов снимаются латунные наконечники и надевается крышка шатуна, которую ставится таким образом, чтобы номера, указанные на крышке и шатуне, были повернуты в одну сторону. Гайки заворачиваются динамометрическим ключом;

- в том же порядке вставляется поршень четвертого цилиндра;

- коленвал поворачивается на 180°и вставляются поршни второго и третьего цилиндров;

- коленвал поворачивается несколько раз - вращение должно без затруднений;

- устанавливаются держатель масляного насоса и масляный насос на блок и закрепляются;

- моторным маслом смазываются втулки промежуточного вала, шпонка устанавливается в паз на хвостовике промежуточного вала, вал устанавливается в блок цилиндров до выхода хвостовика;

- шестерня привода масляного насоса с гайкой устанавливается на хвостовик промежуточного вала и закручивается гайкой шестерни;

- устанавливается и фиксируется фланец промежуточного вала, при этом минимальный диаметр отверстия на фланце должен прилегать к блоку;

- смазанный моторным маслом валик с ведомой шестеренкой привода масляного насоса вставляется в отверстие в блоке, до момента пока, не войдет в зацепление шестерен привода масляного насоса;

- в отверстие втулки валика вставляется шестигранный валик привода масляного насоса;

- устанавливаются прокладка и крышка привода масляного насоса, крышка фиксируется;

- устанавливаются приводы валов распределения;

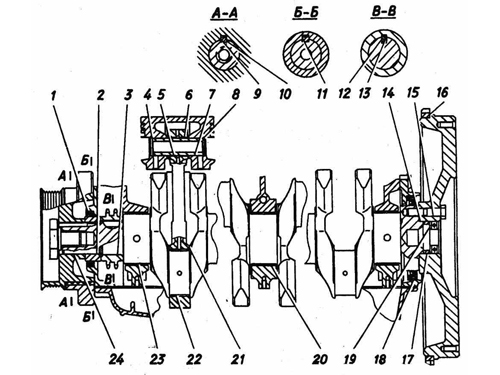

- звездочка 6 напрессовывается (рис. 27) на хвостовик коленвала;

Рисунок 27. Передний конец коленчатого вала: 1 — болт (или храповик);

2 — шкив-демпфер с диском синхронизации; 3 — сальник; 4 — крышка цепи;

5 — втулка; 6 — звездочка; 7 — блок цилиндров; 8 — вкладыши подшипника;

9 — коленчатый вал; 10 — крышка подшипника; 11 — масляный картер;

12 — резиновое уплотнительное кольцо; 13 — стопорная шайба

- резиновое уплотнительное кольцо 12 и втулка 5 большой внутренней фаской устанавливается к уплотнительному кольцу на хвостовик коленвала;

- шпонка шкива коленвала устанавливается в шпоночный паз;

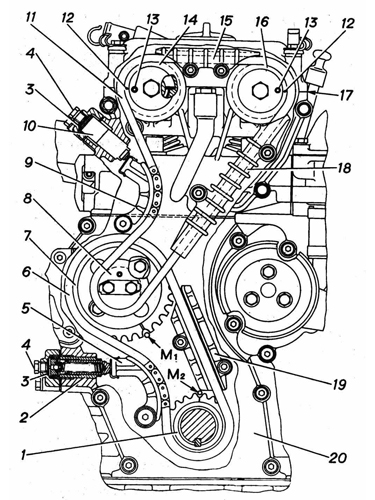

- коленвал мотора поворачивается до совпадения метки на звездочке коленвала с меткой "М2" на блоке цилиндров (рис. 28), это говорит о том, что положение поршня первого цилиндра соответствует указанному в ВМТ. При этом метка на блоке цилиндров должна располагаться симметрично относительно оси впадины зубьев звездочки;

Рисунок 28. Привод распределительных валов: 1 — звездочка коленчатого вала;

2 — гидронатяжитель нижней цепи; 3 — шумоизолирущая резиновая шайба; 4 — пробка;

5 — башмак гидронатяжителя нижней цепи; 6 — нижняя цепь; 7 — ведомая звездочка промежуточного вала;

8 — ведущая звездочка промежуточного вала; 9 — башмак гидронатяжителя верхней цепи;

10 — гидронатяжитель верхней цепи; 11 — верхняя цепь; 12 — установочная метка на звездочке;

13 — установочный штифт; 14 — звездочка распределительного вала впускных клапанов;

15 — верхний успокоитель цепи; 16 — звездочка распределительного вала выпускных клапанов;

17 — верхняя плоскость головки блока цилиндров; 18 — средний успокоитель цепи; 19 — нижний успокоитель цепи;

20 — крышка цепи; Ml и М2 — установочные метки на блоке цилиндров

- устанавливается нижний успокоитель цепи 19, при этом болты крепления не закручиваются до упора;

- надевается цепь 6 на ведомую звездочку 7 (число зубьев — 38) промежуточного вала и на звездочку 1 коленвала мотора. Звездочка с цепью устанавливается на промежуточный вал, при этом метка на ведомой звездочке промежуточного вала должна совпадать с меткой "M1" на блоке цилиндров, а ведущая ветвь цепи, которая проходит через успокоитель, должна быть натянутой;

- устанавливается и закрепляется болтами ведущая звездочка 8 (число зубьев — 19) промежуточного вала на промежуточном валу. Стопорную пластину отгибается на грани болтов;

- устанавливается башмак 5 гидронатяжителя цепи первой ступени (нижней цепи) привода распредвала;

- нажимая на башмак гидронатяжителя, натягивается цепь и проверяется правильность установки звездочек по меткам и окончательно фиксируется нижний успокоитель 19. После установки цепи привода промежуточного вала не допускается вращение коленвала до момента установки цепи привода распредвала и гидравлических натяжителей;

- устанавливается башмак 9 гидронатяжителя цепи второй ступени (верхней цепи) привода распредвала;

- на ведущую звездочку 8 промежуточного вала надевается цепь 11 второй ступени привода распредвала;

- проверяете пригодность резинового сальника на крышке цепи к дальнейшей эксплуатации. Если у сальника изношены рабочие кромки или он плохо охватывает втулку коленвала, ставиться новый. Запрессовка сальника в крышку осуществляется с использованием оправки;

- на 2/3 полость между рабочей кромкой и пыльником сальника заполняется смазкой;

- держа цепь второй ступени от соскальзывания со звездочки промежуточного вала, устанавливается и фиксируется крышка цепи и держатель генератора, затягиваются винты;

- устанавливается и фиксируется насос охладителя на крышке цепи, затягивается болт закрепления насоса к крышке цепи;

- моторным маслом смазывается отверстие под гидравлический натяжитель в крышке цепи и устанавливается собранный гидравлический натяжитель 2 до касания в упор башмака, но не нажимается, для того чтобы исключить срабатывания фиксатора гидронатяжителя;

- в крышку гидронатяжителя устанавливается шумоизоляционная резиновая шайба 3;

- крышкой закрывается гидравлический натяжитель и фиксируется 2-мя болтами;

- через отверстие в крышке гидронатяжителя оправкой нажимается на гидравлический натяжитель, перемещая его до упора, после чего отпускается, при этом запорное кольцо на плунжере должно выйти из зацепления с каркасом гидронатяжителя и дать плунжеру и каркасу возможность двигаться под воздействием пружины. Каркас переместится до упора на стопор в крышке, а цепь будет натянута через башмак;

- в крышку гидронатяжителя заворачивается заглушка 4;

- на патрубок насоса охладителя устанавливается шланг, который соединяет патрубок насоса с патрубком корпуса термостата;

- на горизонтальный торец крышки цепи и стык крышки цепи с цилиндрическим блоком наносится тонкий слой герметика;

- на направляющие втулки блока устанавливается прокладка ГБЦ, и также наносится герметик на поверхность прокладки, которая находится над крышкой цепи;

- подсобранная ГБЦ устанавливается на блок и затягиваются болты крепления головки в два захода — предварительная и окончательная затяжки. Последовательность затяжки болтов закрепления части цилиндров показана на pис. 29. Резьбу болтов перед установкой смазывают маслом;

Рисунок 29. Последовательность затяжки гаек крепления головки цилиндров

- выкручиваются болты и снимаются крышки распредвалов, протираются тряпкой постели под распредвалы в головке и в крышках;

- моторным маслом смазываются отверстия в головке под гидравлические толкатели и гидротолкатели устанавливаются в ГБЦ. При ремонте мотора без смены гидротолкателей, необходимо устанавливать их соответственно маркировке, которая была указана на них при разборке. Если гидротолкатель непригодный для дальнейшей эксплуатации, то его нужно заменить. Гидравлические толкатели нужно вынимаются при помощи присоски или магнита;

- на ГБЦ устанавливаются распредвалы, предварительно смазав постели в головке, кулачки и опорные шейки распредвалов моторным маслом. Распредвал впускных каналов устанавливается штифтом звездочки вверх, а выпускных клапанов — штифтом звездочки вправо. За счет углового расположения кулачков вышеуказанные положения распредвалов являются устойчивыми;

- на установочные втулки устанавливается передняя крышка валов распределения с монтированными в ней упорными фланцами, при этом за счет продольного перемещения распредвалов обеспечивается установка упорных фланцев в канавки;

- устанавливаются крышки № 3 и № 7 распредвалов и предварительно затянув болты крепления крышек до соприкосновения поверхности крышек с верхней плоскостью ГБЦ;

- все остальные крышки устанавливаются соответственно маркировке и предварительно затянув болты крепления крышек;

- окончательно затягиваются болты крепления крышек распредвалов;

- все кулачки распредвалов смазываются моторным маслом и проверяется движение каждого распредвала в опорах, для этого распредвал поворачивается ключом за специальный четырехгранник, расположенный на распредвале до положения полного сжатия пружин клапана одного из цилиндров. При дальнейшем проворачивании распредвал должен самостоятельно поворачиваться под воздействием клапаных пружин до положения касания следующих кулачков с толкателями;

- проверяется легкость вращения распредвалов, после чего поворотом сориентировать их таким образом, чтобы установочные штифты 13 (рис. 28) под звездочки располагались ориентировочно горизонтально и были направлены в разные стороны. Эти положения распредвалов считаются устойчивыми и обеспечиваются угловым расположением кулачков;

- начинается проверка установки углового положения распредвалов с вала выпускных клапанов. Для чего на звездочку 16 накидывается приводная цепь, звездочка устанавливается на фланец и штифт распредвала, при этом для совпадения штифта и отверстия на звездочке поворачивается распредвал за четырехгранник по часовой стрелке. Поворотом распредвала против часовой стрелки натягивается ведущая ветвь цепи, при этом метка 12 на звездочке должна совпасть с верхней плоскостью головки цилиндров 17. Поворачивать коленвал нельзя;

- для углового монтажа распредвала выпускных клапанов на звездочку 14 накидывается приводная цепь, звездочку устанавливается на фланец и штифт распредвала при немного провисшей ветви цепи между звездочками. Поворотом распредвала против часовой стрелки натягивается цепь, при этом метка 12 на звездочке должна совпадать с верхней плоскостью головки цилиндров;

- в гнездо звездочки распредвала впускных клапанов вставляется эксцентрик привода топливного насоса;

- устанавливаются и затягиваются болты крепления звездочек (и эксцентрика на распредвале впускных клапанов), удерживая распредвал от проворачивания ключом за четырехгранник;

- устанавливается гидравлический натяжитель 10 верхней цепи привода распредвала. Последовательность установки аналогична монтажу гидронатяжителя цепи нижней цепи;

- устанавливаются средний 18 и верхний 15 успокоители цепи, при этом не нужно заворачивать болты закрепления до упора;

- натягиваются рабочие ветви цепи 2-й ступени поворотом коленвала мотора по ходу вращения и окончательно фиксируются средний и верхний успокоители цепи;

- на хвостовик коленвала устанавливается до упора шкив и вворачивается болт;

- проводится контроль установки распредвалов по завершению сборки. Для этого коленвал мотора поворачивается по ходу вращения на два оборота, до совпадения отметки на демпфере коленвала с отметкой на крышке цепи. При этом метки на звездочках распредвалов должны совпадать с верхней поверхностью головки цилиндров;

- во время ремонта мотора, который связан со снятием распредвалов, головки цилиндров и звездочек на промежуточном валу, монтаж привода распредвала во время сборки осуществляется в указанной выше очередности;

- если при ремонтных работах звездочки промежуточного вала и крышка цепи не снимаются, то перед устанавливается поршень 1-го цилиндра в положение ВМТ на такте сжатия. При этом метка на шкиве коленвала должна совпадать с выступом на крышке цепи, а отметки на звездочках распредвалов располагаться горизонтально, но при этом направлены в разные стороны и совпадать с верхней плоскостью готовки цилиндров;

- после того как распредвалы и головки цилиндров сняты, поворот коленвала может быть только с возвратом в первоначальное положение или на 2 оборота. Поворот коленвала на 1 оборот даже при совпадении отметок на шкиве и крышке цепи приводит к неправильному монтажу фаз газораспределения. Если распредвалы и звездочки установлены неправильно, то отметки на звездочках не будут совпадать с верхней плоскостью головки цилиндров. В таком случае снимаются звездочки, поворачивает коленвал по ходу вращения на 1 оборот и повторяется процедура монтажа звездочек, как было упомянуто выше;

- устанавливается и фиксируется шкив насоса охлаждающей жидкости;

- собирается передняя крышка головки цилиндров с промежуточным рычагом привода насоса для топлива и пружиной;

- устанавливается и фиксируется передняя крышка ГБЦ;

- устанавливается патрубок корпуса регулятора температур в шланг на патрубке насоса охлаждающей жидкости и фиксируется корпус термостата на головке цилиндров, затягиваются хомуты шланга;

- устанавливаются выпускной коллектор, кронштейн для подъема мотора и скоба трубки водозабора на шпильки выпускного коллектора, наживляются и затягиваются гайки закрепления;

- запрессовывается трубка стержневого указателя уровня масла и устанавливается указатель;

- устанавливается и фиксируется крышка клапанов;

- одновременно устанавливается и фиксируется верхний кронштейн генератора и передний кронштейн для подъема мотора;

- устанавливается и фиксируется натяжной ролик;

- устанавливается и фиксируется впускная трубу;

- стыки нижнего фланца блока цилиндров с крышкой цепи и с задней панелью смазываются герметиком или пастой;

- на нижний фланец блока цилиндров устанавливается прокладка поддона масляного картера;

- устанавливаются и фиксируются поддон масляного картера и усилитель картера сцепления;

- устанавливаются и фиксируются ведомый и нажимной диски сцепления, центрируя ведомый диск используя оправку;

- устанавливаются элементы и узлы мотора, четко соблюдая при этом обратную последовательность;

- двигатель снимается со стенда, устанавливается и фиксируется картер сцепления с блоку цилиндров;

- смазываются и надеваются на переднюю крышку КПП муфту отключения сцепления вместе с подшипником;

- ставится и фиксируется КПП;

- устанавливается вилка отключения сцепления.

Монтаж мотора на автомобиль

Процесс установки мотора на транспортное средство осуществляется в последовательности, противоположной его снятию.