Поршень ДВС: конструкция, принцип работы

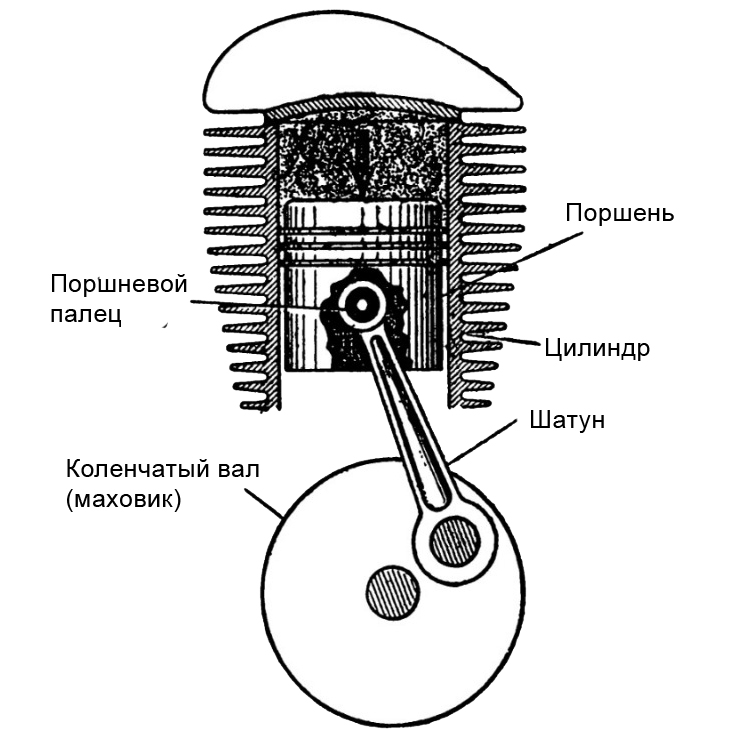

Деталь кривошипно-шатунного механизма, воспринимающую давление сжатой воздушно-топливной смеси с последующей передачей усилия на шатун, называют поршнем. Это один из важнейших элементов реализации термодинамического процесса в двигателе с поэтапным преобразованием энергии сжатого газа в энергию поступательного движения и затем с помощью шатунов и коленвала в крутящий момент.

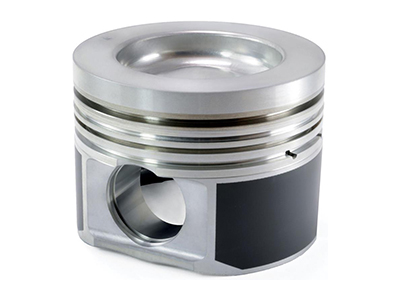

Конструкция детали

Днище (головка)

Предназначена для восприятия энергии сжатого газа и тепловой нагрузки. Выбор формы днища определяется различными факторами, в том числе типом двигателя и смесеобразования. Важно учитывать расположение форсунок, клапанов и свечей, принимать во внимание метод организации газообмена в цилиндре. Деталь может иметь 3 варианта исполнения:

- Выпуклое – имеет повышенную прочность, но теплоотдача увеличивается. В ДВС искрового типа этот фактор позволяет повысить допустимую степень сжатия: что позволяет компенсировать часть механических потерь. При таком варианте камера сгорания имеет линзовидную форму.

- Вогнутое – позволяет образовать камеру сгорания компактной формы, используемую в дизельных и бензиновых двигателях с высокой степенью сжатия и топливной экономичностью. В таких моторах нагар образуется чаще.

- Плоское – применяется в двигателях дизелей вихрекамерного и предкамерного типа. Производство таких поршней проще и дешевле.

Днище воспринимает основную тепловую нагрузку, поэтому оно имеет значительную толщину, которая ведет к увеличению массы поршня, однако уменьшает нагрев. Толщина днища:

- в стандартно варианте – 7-9 мм;

- в турбированных двигателях – 11 мм;

- в дизелях – от 10 до 16 мм.

Разработана технология твердого анодирования, позволяющая снизить вероятность перегрева и прогорания, а также увеличивающая прочность днища. Для этого верхний тонкий слой алюминия днища и первой канавки преобразуется в керамическое покрытие. Толщина такого керамопокрытия колеблется в диапазоне от 8 до 12 мкм.

Уплотняющая часть

Она препятствует прорыву газов и передает большую часть тепла от поршня к цилиндру. Она состоит из трех колец: маслосъемного и двух компрессионных.

Назначением маслосъемного кольца является удаление излишков масла из цилиндра. По периметру детали предусмотрены сквозные отверстия, через которые внутрь поршня поступает удаленное с поверхности цилиндра масло и не допускается попадание смазки в камеру сгорания. Другая функция детали состоит в удалении излишков масла из цилиндра. В конструкции некоторых маслосъемных колец предусмотрена установка пружинного расширителя. Некоторые детали имеют выполненный из стойкого к коррозии чугуна ободок со специальной канавкой для верхнего компрессионного кольца.

Одна из функций компрессионного кольца состоит в недопущении попадания отработавших газов из камеры сгорания в картер двигателя. Они могут быть изготовлены в трапециевидной, конической и бочкообразной форме. Некоторые производятся с вырезом. Первое компрессионное кольцо принимает наибольшие нагрузки. Ресурс детали увеличивают с помощью укрепления канавки кольца стальной вставкой.

Диаметр юбки больше диаметра уплотняющей части. Такое решение обусловлено более высоким нагревом в этой части поршня. Для избежания задиров на кольцах, заклинивания колец на канавках диаметр жарового пояса предусмотрен еще меньше. Отличие от юбки заключается в форме сечения (у юбки овальная, у кольца круглая), чтобы уменьшить высоту пояса.

Качество колец имеет главное значение для уплотнения поршня. Особой надежностью отличаются чугунные маслосъемные кольца, особенно в сравнении с составными. Ошибок при установке таких колец также значительно меньше.

Задиры возникают в случае неплотного прилегания колец, потому что потери приходятся на юбку. Именно с эти связано ограничение мощности двигателя во время обкатки, что позволяет минимизировать процесс. Упругость неприработанных колец при перегреве снижается, что вызывает целый ряд проблем, включая выброс масла, пропуск газов в картер и других. При перегреве может произойти смыкание стыков, приводящих к поломке колец. Не исключен в некоторых случаях обрыв поршня.

Направляющая часть

Юбкой поршня называется направляющая (тронковая) часть, она передает боковую силу на стенку цилиндра и удерживает поршень в положении. Отверстие под поршневой палец находится в бобышках, расположенных с внутренней стороны направляющей части. Палец фиксируется с помощью канавок, в которых расположены используемые для запирания пальца детали.

Нижняя кромка юбки снабжена специальным буртиком для последующей механической обработки поршня. Часть металла с внутренней стороны буртика снимается в тех случаях, когда вес поршня больше, чем допускает двигатель. Специальное углубление вырезают с наружной части юбки там, где сделаны отверстия под поршневой палец. Это позволяет создать своеобразные «холодильники», потому что стенки этих зон не взаимодействуют со стенками цилиндра.

Свободное перемещение поршня в цилиндре при прогретом и работающим под нагрузкой двигателе обеспечивается предусмотренным между юбкой и стенками цилиндра зазором. Величина зазора определяется в зависимости от линейного расширения металла поршня и цилиндра при нормальной работе ДВС. Задиры появляются на поверхности поршня в случае перегрева при зазоре меньше необходимого размера. Это может вызвать заклинивание деталей в цилиндре. Зазор больше требуемого размера ухудшает уплотняющие свойства поршня. В таких случаях детали начинают стучать. В подобных случаях дальнейшая эксплуатация двигателя не разрешается.

Принцип работы

Функция поршня состоит в передаче полученного от сжатых газов давления через поршневой палец на шатун. Затем эта энергия преобразуется коленчатым валом с крутящий момент двигателя. Задача невыполнима без надежного уплотнения поршня, движущегося в цилиндре. При нарушении уплотнения возможен прорыв газов в картер. Моторное масло может попасть в камеру сгорания. Проблему решают предусмотренные в поршне канавки с установленными в них компрессионными и маслосъемными кольцами.

Нагрев днища поршня происходит при контакте с горячими газами. Для отвода избытка тепла к стенкам цилиндра предусмотрены поршневые кольца и применяется охлаждающая жидкость. Дополнительное масляное охлаждение применяют в двигателях, работающих под большими нагрузками. Подача масла выполняется через форсунки на днище и во внутреннюю кольцевую полость поршня.

Надежное уплотнение поршня возможно только при совпадении его вертикальной оси с осью цилиндра. Перекос вызовет «болтание» поршня в цилиндре. Уплотняющие и теплопередающие свойства колец снизятся, увеличится шумность работы двигателя. Юбка поршня с минимальным зазором на холодном и прогретом двигателе исключает возникновение подобных проблем.

Стенки цилиндра и поршень имеют разный коэффициент расширения из-за разных конструкционных материалов и разнице в температуре нагрева. Для избежания заклинивания нагретого поршня при температурном расширении используется эллиптическая форма юбки поршня в поперечном сечении или заливка стальных пластин. В первом случае в поперечном сечении большая ось должна быть перпендикулярна оси пальца, в продольном конуса, сужающегося к днищу поршня.

Данная форма обеспечивает соответствие юбки нагретого поршня стенке цилиндра, что позволяет избежать заклинивания. При заливке стальных пластин в юбку поршня расширение юбки ограничивает более медленное нагревание металла пластин.

Необходимость уменьшения веса движущихся деталей в современных двигателях повлияла на выбор алюминия для производства поршней. Меньший вес поршня позволяет уменьшить вес других деталей, размер и вес всего двигателя.

Встречаются поршни с другими инженерными решениями:

- с расположенным в нижней части юбки обратным конусом для уменьшения шума из-за перекладки элемента в мертвой точке;

- использование микропрофиля на рабочей поверхности для улучшения смазывания юбки (микропрофиль представляет собой канавки с шагом от 0,2 до 0,5 мм);

- применение антифрикционного покрытия для снижения трения.