ЗИЛ-130. Коробка передач. Часть 1

Первый этап разборки МКПП

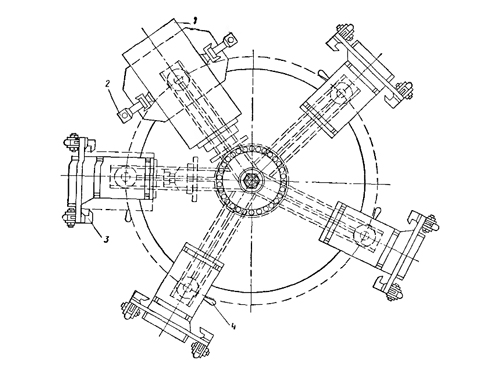

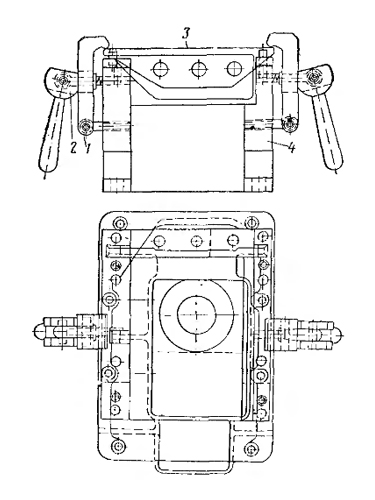

На первом этапе МКПП ЗИЛ-130 разбирается на узлы. Эта операция производится на поворотном стенде (рис. 1). Конструкция стенда позволяет единовременно зафиксировать пять КПП. Для фиксации коробки 1 используются зажимы 2 и 3. С помощью специальной рукоятки 4 осуществляется ее разворот в оптимальное положение для проведения этой технологической операции.

Рис. 1. Поворотный стенд для разборки коробки передач

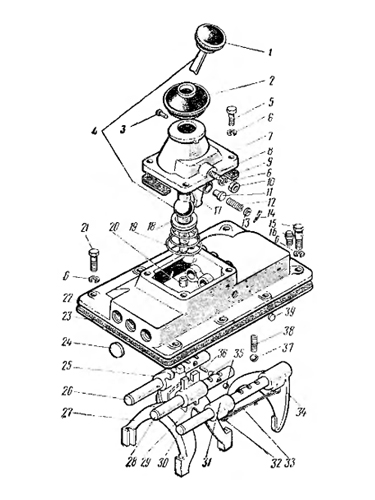

- Для демонтажа механизма (рис. 2) переключения МКПП и снятия прокладки 23 требуется выкрутить крепеж 15 и 2, а также пружинные шайбы 6.

Рис. 2. Детали механизма переключения коробки передач:

1 – рукоятка рычага переключения передач; 2 – чехол рычага; 3 – стопор рычага; 4 – рычаг переключения передач; 5, 15 и 21 – болты; 6 – пружинные шайбы; 7 – картер рычага переключения передач; 8 – ось промежуточного рычага; 9 и 23 – прокладки; 10 – гайка оси; 11 – предохранитель включения заднего хода; 12 – пружина предохранителя; 13 – шайба предохранителя; 14 – шплинт; 16 – сапун; 17 - промежуточный рычаг переключения первой передачи и заднего хода; 18 – опора рычага; 19 – пружина рычага; 20 – установочная втулка картера рычага; 22 – крышка коробки передач; 24 и 39 – заглушки; 25 – вилка переключения второй и третьей передач; 26 – шток переключения второй и третьей передач; 27 - вилка переключения четвертой и пятой передач; 28 – шток переключения четвертой и пятой передач; 29 и 33 – шплинтовая проволока; 30 – шток переключения первой передачи и заднего хода; 31 – головка штока переключения первой передачи и заднего хода; 32 – стопорный болт; 34 – вилка переключения первой передачи и заднего хода; 35 – шарики замка штоков; 36 – штифт замка штоков; 37 – фиксаторный шарик; 38 – пружина фиксатора

- С помощью ключа, который имеет Г-образную форму, выкручиваются болты 5 (их расположение: по шесть с каждой стороны) и пружинные шайбы 6.

- После этого с обеих сторон демонтируются боковые крышки 7 вместе с прокладками 3.

- Ведущий вал 11 демонтируют после того, как снята крышка 15 вместе с прокладкой 8. Для ее снятия выкручивается крепеж, который фиксирует эту деталь к МКПП. Используя молоток и оправку, изготовленную из мягкого металла, вал сдвигается вперед. Делается таким образом, чтобы из посадочного гнезда картера МКПП ведущий вал с подшипником 12 были выбиты.

- После этого вытаскивают стопорное кольцо 9.

- Извлекаются роликовые подшипники 10, которые находятся в шестерне ведущего вала.

- Ведомый вал 54 и подшипник сдвигают назад. При этом шариковый подшипник должен быть выбит из посадочного гнезда в картере МКПП.

- Дальше снимаются синхронизаторы 42 4-й и 5-й передач.

- Применяя съемник, демонтируют шариковый подшипник 59 ведомого вала.

- Демонтаж шестерней 61 и 67 привода спидометра производится вручную.

- Требуется вытащить стопорное кольцо 60 при помощи съемника, или вместо съемника использовать две отвертки.

- Ведомый вал демонтируется вместе с шестернями. Одновременно снимается шестерня 53 1-й передачи.

- У оси заднего хода есть стопорный болт 5, который требуется открутить.

- После этого можно вытащить пружинную шайбу.

- Вытаскивают стопор 22 оси. Это позволяет снять блок шестерен заднего хода.

- Далее вытаскивают ось 21 этого блока, используя съемник.

- Из картера 1 достается блок шестерен 18 вместе с роликовыми подшипниками 19.

- Из блока шестерен извлекается распорная втулка 20, а также роликовые подшипники.

- 4 крепежа 17 и пружинные шайбы 6 выкручивают для того, чтобы демонтировать крышку 24 заднего подшипника промежуточного вала. Одновременно снимается прокладка 26.

- Завальцованную часть отгибают для того, чтобы можно было открутить крепеж заднего подшипника промежуточного вала.

- Откручивают крепежную гайку 25.

- Из посадочных мест выбивается задний шариковый подшипник 28, а также передняя шейка вала.

- Спрессовывают промежуточный вал 26, используя молоток и оправку, обязательно из мягкого металла.

- С помощью съемника снимается задний подшипник 28.

- Для снятия стопорного кольца 27 используют специальное приспособление.

- Затем вместе с шестернями демонтируют из картера 1 промежуточный вал 29.

- После этого требуется с помощью подготовленного инструмента выбивается заглушка 40 и передний роликовый подшипник 38.

- Используя приспособление, вынимается стопорное кольцо 37 из посадочного места подшипника.

Второй этап разборки МКПП

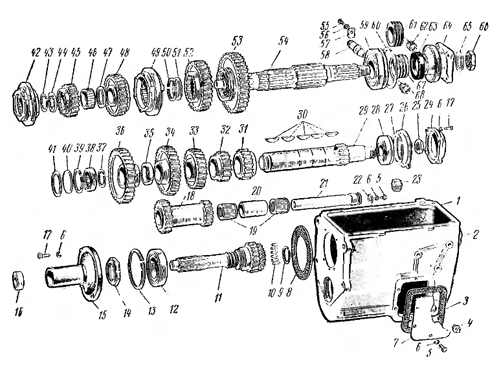

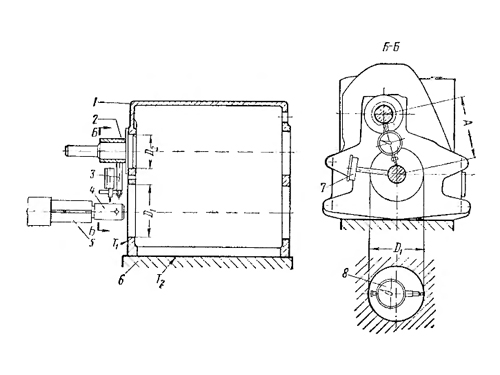

На втором этапе разбираются узлы МКПП ЗИЛ-130 (рис. 3).

Рис. 3. Детали коробки передач:

1 – картер коробки; 2, 3, 8 и 26 – прокладки; 4 – пробка спускного отверстия с магнитом; 5, 17 и 55 – болты; 6 и 56 – пружинные шайбы; 7 – крышка люка; 9, 13, 27, 37, 39, 43, 50 и 60 – стопорные кольца; 10, 19 и 38 – роликовые подшипники; 11 – ведущий вал; 12, 16, 28 и 59 – шариковые подшипники; 14 – гайка подшипника ведущего вала; 15 – крышка подшипника ведущего вала; 18 – блок шестерен заднего хода; 20 и 35 – распорные втулки; 21 – ось блока шестерен; 22 – стопор оси; 23 – пробка маслоналивного отверстия; 24 – крышка заднего подшипника промежуточного вала; 25 – упорная гайка заднего подшипника промежуточного вала; 29 – промежуточный вал; 30 – шпонка шестерен; 31 – шестерня второй передачи промежуточного вала; 32 – шестерня заднего хода промежуточного вала; 33 – шестерня третьей передачи промежуточного вала; 34 – шестерня четвертой передачи промежуточного вала; 36 – шестерня постоянного зацепления промежуточного вала; 40 – заглушка; 41 – уплотнительной кольцо; 42 – синхронизатор четвертой и пятой передач; 44, 47, 51 и 65 – упорные шайбы; 45 - шестерня четвертой передачи ведомого вала; 46 – втулка шестерни четвертой передачи; 48 - шестерня третьей передачи ведомого вала; 49 – синхронизатор второй и третьей передач в сборе; 52 – шестерня второй передачи ведомого вала; 53 – шестерня первой передачи ведомого вала; 54 – ведомый вал; 57 – стопор штуцера; 58 – штуцер; 61 и 67 – ведущие шестерни привода спидометра; 62 и 68 – ведомые шестерни привода спидометра; 63 – сальник; 64 – фланец ведомого вала; 66 – гайки фланца

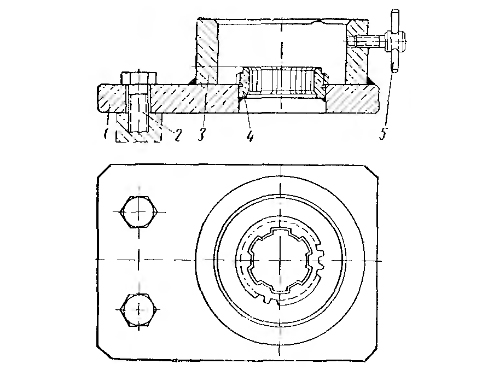

- Ведущий вал 11 фиксируется в специальном приспособлении (рис. 4), отгибается завальцованный край и выкручивается крепеж.

- Далее производится выпрессовка подшипника 12 ведущего вала.

Рис. 4. Подставка для разборки ведущего вала коробки передач:

1 – плита; 2 – болт; 3 – втулка; 4 – зубчатая муфта; 5 – винт

- Ведомый вал фиксируют в специальном приспособлении-подставке, которое конструктивно сходно с используемым в работе с ведущим.

- С помощью плоскогубцев и отвертки снимаются детали: стопорное кольцо 43, упорная шайба 44, шестерня 45 4-й передачи вместе со втулкой 46.

- Далее снимаются детали 3-й передачи (шестерню 48 и упорную шайбу 47) и синхронизатор 49 2-й и 3-й передач.

- Для демонтажа шестерни 2-й передачи вынимается стопорное кольцо 50.

- Снимается упорная шайба 51, а после шестерня 52.

- С размещенного на подставке промежуточного вала 29 вынимают плоскогубцами стопорное кольцо 37.

- После этого его отправляют на стол пресса и выпрессовывают шестерни 36, 34, 33, 32 и 31, и вытаскивают распорную втулку.

- После завершения выпрессовки шпонка 30 выбивается, нанося удары по зубилу молотком.

- Демонтируется картер рычага КПП. Для этого выкручиваются 4 крепежных болта (рис. 2, 5) и пружинные шайбы 6.

- Снимается промежуточный рычаг с закрепленного в тисках картера 7. Правильное положение фиксации – рукоятка 1 должна смотреть вниз.

- Когда крепеж откручен, производится демонтаж рычага переключения 1-й передачи и заднего хода. Рычаг снимают с оси и демонтируют вместе с осью 8 и пружинной шайбой.

- Пружину 12, у которой есть предохранитель 11 включения заднего хода, вытаскивают из посадочного места. Для этого вынимается сама ось 8 из отверстия, расшплинтовывают у предохранителя шплинт, удаляют упорную шайбу.

- Пружину 19 вынимают из картера.

- Далее снимают рычажную опору 18 и вытаскивают рычаг КПП 4 вместе со стопором 3.

- Немного откручивают крепежную гайку 4, отворачивают рукоятку 1 и демонтируют чехол 2.

- В специальном приспособлении (рис. 5) фиксируют механизм переключения КПП таким образом, чтобы обеспечить удобную работу по разборке. Крышка механизма в приспособлении закрепляется зажимом-эксцентриком 2 и рычагом 1, который эту деталь прижимает.

Рис. 5. Приспособление для разборки и сборки механизма переключения передач:

1 – прижимный рычаг; 2 – эксцентриковый зажим; 3 – механизм переключения передач; 4 - рама

- Для разбора механизма переключения КПП сначала убирают шплинты болтов (рис. 2, 32), с помощью которых крепятся вилки и предохранительные головки на штоках.

- После этого крепеж выкручивают. С помощью воротка перемещают шток 28 переключения 4-й и 5-й передач вдоль оси.

- Заглушку 24 выбивают из посадочного места.

- Вилку переключения передач (4-й и 5-й) снимают при перемещении штока.

- Дальше по этой схеме демонтируют шток переключения 2-й и 3-й передач.

- После переходят к работам по снятию штока переключения 1-й передачи и заднего хода.

- На поставку сверлильного станка устанавливают синхронизаторы 2-й и 3-й передач, после этого приступают к разборке.

- Сначала с каждой из двух сторон просверливают по 3 отверстия сверлом диаметром 12 мм. Глубина сверления должна составлять 2 мм.

- Затем снимается кольцо с блокирующих пальцев. Его выбивают, одновременно вытаскивая фиксаторы, шарики и пружины. Для выполнения этой операции каретку размещают на подставке. Для ее размещения используют стол для пресса, где выбивают кольца для блокировки пальцев.

- Таким же способом выбивают опоры кольца, потом начинают разбирать второе кольцо синхронизатора.

По этой технологической схеме производят разборку синхронизаторов 4-й и 5-й передач.

Ремонт деталей КПП

Картер коробки передач

Материал, из которого изготовлен картер КПП ЗИЛ-130 – серый чугун, имеющий твердость до НВ 229.

Таблица 1

Основные дефекты картера коробки передач

|

Дефекты |

Размеры, мм |

Заключение |

|

|

Номинальный |

Допустимый без ремонта |

||

|

Трещины, проходящие через отверстия под ось блока шестерен заднего хода |

- |

- |

Браковать |

|

Трещины, проходящие через перемычки отверстий под подшипники ведомого и промежуточного, ведущего и промежуточного хода |

- |

- |

Заварить |

|

Трещины на корпусе картера |

- |

В количестве не более двух общей длиной до 100 мм |

Браковать при наличии более двух трещин общей длиной более 100 мм |

|

Трещины, проходящие через резьбовые отверстия картера |

- |

- |

Заварить |

|

Скол лапок крепления картера, захватывающий отверстия |

- |

- |

Заварить при сколе лапок, захватывающем отверстия до половины |

|

Скол бобышек резьбовых отверстий крепления крышей люков или верхней крышки |

- |

- |

Заварить |

|

Срыв или износ резьбы в резьбовых отверстиях |

M10 кл. 2, М12x1,75 кл. 2, К ¾”, К 1” |

- |

При срыве резьбы до двух ниток – прогнать резьбу. При износе или срыве резьбы более двух ниток – установить футорки |

|

Износ отверстий под подшипники ведущего и ведомого валов |

109,988 ÷ 110,023 |

110,05 |

Вневанное осталивание или гильзование при размере более 110,05 мм |

|

Износ отверстия под передний подшипник промежуточного вала |

71,99 ÷ 72,02 |

72,04 |

Вневанное осталивание или гильзование при размере более 72,04 мм |

|

Износ отверстия под задний подшипник промежуточного вала |

89,988 ÷ 90,023 |

90,05 |

Вневанное осталивание или гильзование при размере более 90,05 мм |

|

Износ заднего отверстия под ось блока шестерен заднего хода |

32,00 ÷ 32,039 |

32,06 |

При размере более 32,06 мм развернуть под ремонтный размер или гильзовать |

|

Износ переднего отверстия под ось блока шестерен заднего хода |

29,987 ÷ 30,020 |

30,05 |

При размере более 30,05 мм развернуть под ремонтный размер |

|

Износ упорных торцов шестерни заднего хода |

160,00 ÷ 160,26 |

160,7 |

При размере более 160,7 мм наплавить торцы |

|

Износ отверстий крепления коробки передач |

15,00 |

16,00 |

При размере более 16 мм заварить |

|

Забоины на обработанных поверхностях |

- |

- |

Зачистить |

При проведении работ по разборке и сборке картера КПП могут сломаться или получить повреждения болты. Для ремонта картер фиксируют на столе сверлильного станка, кернят болт по центру и высверливают отверстие. Сломанный болт выкручивают, предварительно забив квадрат в высверленное отверстие. Восстановление резьбы в отверстии делают с помощью метчика. Этот инструмент применяют и в тех случаях, когда повреждение резьбы в отверстии достигает размера двух витков.

При повреждениях больше двух витков, для вкручивания в резьбовые отверстия картера КПП применяют переходники, которые называются футорками. Размеры рассверливания поврежденного резьбового отверстия в картере КПП для:

- М10 − до Ø14,3 мм;

- М12 – до Ø16,2 мм.

После рассверливания отверстий с поврежденной резьбой в них нарезается новая резьба с размерами, соответственно, М16х1,5 и М18х1,5. По новой резьбе вкручиваются переходники. Выступающую за плоскость основного металла часть переходника срезают, это место зачищают, выбирают три точки, расположенные на одинаковом расстоянии по окружности, и кернят. После этого метчиком делается резьба номинального размера.

Если в картере появились трещины, длина которых не превышает 50 мм, их устраняют завариванием корпуса. Для этого на столе сверлильного станка фиксируют картер КПП. Определяют места, где заканчиваются образовавшиеся трещины, и в этих точках просверливают отверстия, используя сверло диаметром 6 мм. Обработка трещины производится фаской 3х3 мм, угол должен быть 90°. Обработка производится с двух сторон возникшей трещины на всю длину. Шов при заварке трещины делают сплошным прерывистым. Обязательно надо делать напуск 0,5 мм – это необходимо, чтобы в дальнейшем зачистить поверхность. Для сварочных работ используют электроды ОЗЧ-1 (медно-железные) диаметром 4 мм. В покрытии электродов марки УОНИ-13/55 доля железного порошка составляет до 1/5 от объема в нем меди. Допускается использование электродов, изготовленных стальной малоуглеродистой проволоки. Обмазка таких электродов может содержать 74% мела, 6% канифоля и 20% жидкого стекла. Другой допустимый состав обмазки – восемь частей мела и две части жидкого стекла. Качественный сварочный шов можно выполнить только при условии, что место, где производится заварка, хорошо подготовлено. Сварочный шов должен выполняться с определенной последовательностью. Есть требования по термическому режиму, который необходимо соблюдать.

Поверхность, где будет проводиться заварка трещины, тщательно очищают, удаляя окалину, загрязнения и старую краску. Для обезжиривания используют каустическую соду. Приготавливают однопроцентный раствор с предварительным его нагревом до 80°. До этой температуры нужно нагревать воду, которой смывают используемый для обезжиривания раствор.

Сила тока при сварочных работах должна составлять 160А. Шов выполняют участками, длина которых может быть до 25 мм. С целью снизить внутреннее напряжение место проведения сварочным работ нагревают. Нагрев должен быть равномерным и постоянным. Трещину начинают заваривать от ее концов. Концы трещины заваривают в два прохода. Особенность заварки заключается в наплавке второго валика на первый. Отрыв дуги не допускается. Верхний валик не должен иметь соприкосновения с поверхностью детали. После завершения заварки краев трещины продолжают заварку оставшейся части трещины. Требуется добиться выравнивания температур поверхности картера КПП и того места, где производится заварка. После такого температурного выравнивания можно наплавлять соединительный валик, который закроет трещину. Для этого наплавленные валики оставляют, чтобы они остыли. Схема наплавки соединительного валика такая же – наплавляется участок, этот участок оставляют для остывания и выравнивания температуры, затем наплавку продолжают.

Сварочные швы заваренных трещин в картере КПП обрабатывают электрошлифовальной машинкой. Для обработки швов используют абразивный круг, с помощью которого выравнивают в один уровень поверхности шва и основного металла.

Для восстановления изношенных резьбовых и крепежных отверстий, сколах лапок крепления и бобышек картер фиксируют на столе сверлильного станка. Изношенные отверстия с резьбой рассверливают до диаметра 16 мм. Сколы на лапках крепления обрабатывают с помощью абразивного круга, установив его на электрошлифовальной машинке, или зубила. Перед проведением работ по заварке картер КПП разогревают в электрической печи. Нагрев продолжается до 25 минут при температуре до 250°С. Затем температура нагрева повышается до 650°С. Эта часть нагрева продолжается около 20 минут. Нагретую до нужной температуры деталь извлекают из печи и фиксируют на сварочном столе. Картер закрывают специальным кожухом для теплоизоляции. Оставляют только доступ к местам, где будет производиться заварка.

Сначала производится очистка тех мест, где будет производиться сварка. Для очистки используют щетку из металла. Затем делают наплавку лапок крепления. Отверстия лапок заплавляют. После этого производят наплавку бобышек, их отверстия заплавляют. Заплавляют также резьбовые отверстия, которые были рассверлены. Нужно предусмотреть припуск высотой 0,5 мм – он требуется для последующей обработки. Важно контролировать температуру детали при проведении сварочных работ. Она не может опускаться ниже 400°С. В качестве материала для присадки используют пруток из чугуна диаметром 6 мм. Важно, чтобы содержание кремния в прутке было от 2,5%. Для сварки ацетиленокислородным пламенем используют наконечник 3-4. Требуется повторить нагрев детали после проведения заварки в электрический печи. После достижения температуры в 650°C картер оставляют остывать в выключенной печи. В новых сварных швах исключается образование дефектов в виде раковин и трещин.

Для обработки абразивным инструментом картер фиксируют на слесарной подставке. Образовавшиеся при сварке наплывы металла убирают электрошлифовальной машинкой. Бобышки обрабатывают напильником. Отверстия, которые при сварке были заварены, на сверлильном станке рассверливают под резьбу номинального размера.

Для заварки трещин на поверхности детали, длина которых превышает 50 мм, а также трещин на перемычке отверстий под подшипники ведомого и промежуточного валов, применят способ горячей заварки. После фиксации детали на столе вдоль всей трещины высверливаются сквозные отверстия Ø6 мм. Важно, чтобы размер перемычек между ними не превышал 0,5 мм. Перемычки выбивают с помощью зубила, по которому осторожно наносят удары молотком. В крайних точках трещин на картере до сварочных работ нужны высверлить сквозные отверстия. Используют сверло Ø5 мм. Перекрывать трещину должно каждое из отверстий.

Если износ отверстий под ось блока шестерен заднего хода превысил разрешенные размеры, они подлежат механической обработке резанием, которое еще называют развертыванием. Эта технологическая операция производится на вертикально-сверлильном станке, в результате размеры отверстий должны соответствовать первому и второму ремонтным: отверстие для задней части оси до Ø32‚2+0,039 мм, для передней части – до Ø30+0,02 -0,013 мм и Ø30,4 +0,02 -0,013 мм. Если износ отверстий под ось блока шестерен заднего хода превышает ремонтные размеры, в картер нужно запрессовывать гильзы.

Эта операция выполняется на расточном станке. После фиксации детали требуется совместить ось отверстий и шпинделя. С помощью зенковки обрабатывается переднее отверстие до диаметра 33,5 мм. Заднее зенкуется до диаметра 35,5 мм. После обработки отверстий зенковкой, их растачивают. Новые размеры должны составить 34 и 36 мм. Расточка буртика под переднее отверстие делается до диаметра 38 мм, буртика под заднее – до диаметра 40 мм. Глубина расточки составляет 2,5 мм. После этого втулки в отверстия впрессовываются до конца. Завершающая часть этой операции – подрезка торцов втулок и их расточка до диаметра 30+0,02 -0,013 мм (передняя втулка) и 32+0,039 мм (задняя втулка).

Основными дефектами картера является износ отверстий под подшипники ведущего и ведомого валов. Этот дефект устраняют постановкой гильз или вневанным осталиванием с предварительной и последующей расточной отверстий на горизонтально-расточном станке.

Картер КПП ЗИЛ-130 устанавливают на горизонтально-расточном станке (рис. 6). Установка плиты 6 приспособления на столе станка производится по эталонному картеру 1 (двум технологическим отверстиям в плоскости Т2). Для этого на шпиндель 5 станка надевают оправку 4 с индикатором 7, который устанавливают до соприкосновения с плоскостью Т1. При помощи индикатора 7 ось шпинделя станка устанавливают перпендикулярно переднему торцу картера. В этом положении эталонный картер закрепляют на станке.

Рис. 6. Установка картера коробки передач на горизонтально-расточном станке

Наиболее часто встречающиеся дефекты картера – повышенная изношенность отверстий под подшипники ведущего и ведомого валов. Для устранения возникших дефектов применяют гильзование или вневанный способ железнения, до и после проведения которого отверстия растачиваются на горизонтально-расточном станке. Плита станка устанавливается по размерам картера-эталона. Делается это с помощью оправки с индикатором, установленной на шпиндель. Индикатор обеспечивает строго перпендикулярное положение оси шпинделя по отношению к ближнему торцу детали. После этого деталь фиксируется.

Затем при перемещениях стола и индикатора 8 добиваются совмещения осей оправки 4 с вертикальной осью отверстия, которое будет растачиваться для установки подшипника ведущего вала. После совмещения установка по картеру-эталону считается завершенной.

Отверстия в картере, который нужно ремонтировать, растачивают после фиксации детали на плите 6 станка. Нужное расстояние между осями ведомого и промежуточного валов соблюдают с помощью оправки 2 с индикатором, которую устанавливают в ближнее отверстие. Перемещая шпиндель 5 вверх и вниз надо, чтобы его индикатор показывал 0 при касании с установленной оправкой 4.

Вневанный способ железнения предусматривает расточку отверстий до и после проведения этой технологической операции. Финишное растачивание производится для того, чтобы добиться номинальных размеров и достигнуть соосности. Сначала, до проведения железнения, нужный участок зашкуривают наждаком, проводят обезжиривание и промывку. Первую промывку делают горячей водой, потом холодной. Когда отверстия подготовлены к железнению, деталь фиксируют на стенде. Под электролит устанавливается специальная прокладка 2.

Отверстия должны быть герметизированы. Для приготовления электролита применяют мелкую и чистую стальную кружку. Можно использовать стали 10, 15 и 20. Заливают стружку, помещенную в кислотостойкую емкость соляной кислотой, к которой добавляют дистиллированную воду (2:1). Полное растворение стружки происходит через несколько дней. Фильтруют электролит с помощью фильтра из войлока. Фильтрация производится после каждого применения электролита (разрешено использование до 3 раз).

Сначала анодная обработка ведется несколько минут, пока температура электролита не достигнет 40°С. Для этого используют анод диаметром 40 мм, размещают его в центре импровизированной ванны и переключением рубильника делают картер анодом, оправку, соответственно – катодом. Затем рубильником производят перемену полюсов. Длительность процесса железнения определяется изношенностью посадочного места под подшипник. При железнении рекомендованная:

- сила тока - в пределах 20А;

- напряжение – в пределах 14В;

- плотность тока - в пределах 15А/дм2

Промывают железненное отверстие холодной водой, затем проводят нейтрализацию и повторяют промывку. Важно, чтобы поверхность после железнения стала ровной.

Ведущий вал КПП

Материал, из которого изготавливают ведущий вал КПП ЗИЛ-130 – сталь 25ХГМ. В результате термической обработки он приобретает твердость поверхностного слоя в интервале от HRC 60 до 65. При этом твердость сердцевины находится в интервале от HRC 35 до 45. Выбраковка ведущего вала производится в случае появления сколов на шестернях и трещин, вне зависимости от их месторасположения и размера.

Таблица 2

Основные дефекты ведущего вала

|

Дефекты |

Размеры, мм |

Заключение |

|

|

Номинальный |

Допустимый без ремонта |

||

|

Раковистая сыпь на поверхности зубьев |

- |

- |

Браковать |

|

Износ зубьев шестерни по толщине |

7,31 - 7,27 |

6,95 |

Браковать при размере при 6,95 мм |

|

Износ гнезда под роликовый подшипник |

43,980 – 44,007 |

44,007 |

Хромировать при размере более 44,007 мм |

|

Раковистая сыпь на поверхности гнезда под роликовый подшипник |

- |

На длине не более 5,0 |

Хромировать |

|

Износ шейки вала под шариковый подшипник |

60,003 – 60,023 |

59,98 |

Хромировать или осталивать при размере более 58,98 мм |

|

Раковистая сыпь на поверхности шейки под шариковый подшипник |

- |

- |

Хромировать |

|

Износ шейки с маслогонной канавкой |

37,95 – 38,00 |

37,85 |

Хромировать при размере менее 37,85 мм |

|

Срыв или износ резьбы под гайку подшипника |

M56 x 1,5 |

Срыв или износ до двух ниток |

Наплавлять при срыве резьбы более двух ниток или ее износе |

|

Забитость резьбы под гайку шарикового подшипника |

M56 x 1,5 |

- |

Прогнать резьбу |

|

Износ шлицевых зубьев по толщине |

5,865 – 5,815 |

5,76 |

Установить дополнительную ремонтную деталь |

|

Забоины на шлицах |

- |

- |

Зачистить |

|

Износ шейки под передний шариковый подшипник |

24,98 – 24,96 |

24,93 |

Хромировать при размере менее 24,93 мм |

|

Износ конусной поверхности под кольцо синхронизатора |

До торца калибра 41,60 – 41,40 |

41,7 |

Наплавить при размере более 41,7 мм |

|

Надиры на конусной поверхности под кольцо синхронизатора |

Пятно контакта должно быть не менее 75% поверхности конуса |

Пятно контакта должно быть не менее 60% поверхности конуса |

Наплавлять при пятне контакта менее 60% |

|

Износ отверстия под роликовый подшипник |

43,98 – 44,007 |

44,08 |

Хромировать при размере более 44,007 мм |

Проверка на биение шеек подшипников ведущего вала производится с помощью индикатора после его установки в центре. До проведения проверки центровые фаски защищаются. Правка ведущего вала на прессе производится, если биение превышает 0,03 мм. Шлифовальный круг устанавливают на электрошлифовальной машинке и зачищают дефекты поверхности шлиц и зубьев. Забитую резьбу восстанавливают прогоном плашки.

Восстановление шейки под подшипник коленвала производят путем шлифовки на станке до диаметра 24,7+0,05 мм с последующим хромированием до диаметра 25,15-0,05 мм. Хромирование ведущего вала производят в специальной ванне, затем обрабатывают шлифовальным кругом до диаметра 25-0,02 -0,04 мм. По такой же схеме производится восстановление шейки под шариковый подшипник и поверхности маслосгонной канавки.

Если изношенность резьбового соединения больше двух витков ведущий вал на токарном станке обрабатывают, снимая резцом поврежденную резьбу до основного металла. Затем на токарном станке с наплавочной головкой производится наплавка резьбовой шейки до диаметра 60±0‚5 мм. В этой операции охлаждающая эмульсия не применяется.

После завершения операции по наплавлению необходимо провести проверку биения шеек, которое не должно превышать 0,03 мм. Если это значение выше, вал выправляется на прессе. Затем производится подрезка конца вала, который был наплавлен, с последующей нарезкой резьбы М56х1,5. Абразивным инструментом производится зачистка наплывов, которые появились в процессе наплавления. Паз фрезеруют дисковой фрезой диаметром 50х6 мм. Глубина прохождения фрезой – 4 мм, ширина – 6 мм. Угол обработки должен составлять 45° по отношению к оси вала.

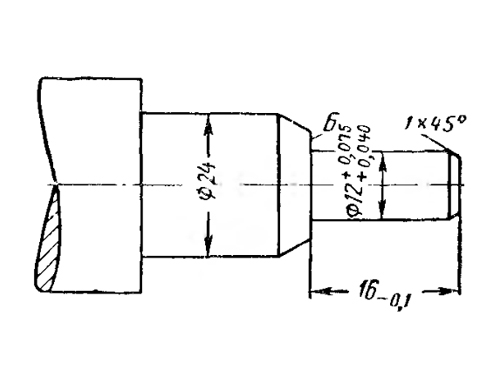

Если произошел износ больше допустимых значений шлицевого конца ведущего вала, потребуется установка ремдетали. Шлицевой конец подвергают отжигу при индукционном нагреве в ТВЧ установке. Затем с помощью индикатора проверяют на биение, которое не должно превышать 0,05 мм. При необходимости ведущий вал выпрямляют на прессе. Затем производится механическая обработка резцом на токарном станке, проточка наконечника с последующей подрезкой края в соответствии с шаблоном. Последний этап – снятие фаски после того, как шлицевой конец отрезан (рис. 7).

Рис. 7. Подготовка ведущего вала для напрессовывания дополнительной ремонтной детали

Шлицевой конец забивают в установленный на столе ведущий вал, до этого совместив отверстие. После этого обваривают наконечник. Шов делают сплошным. После проверки биения, которое не должно превышать 0,03 мм, протачивают на токарном станке наваренный на ведущий вал слой металла. Требуемый диаметр − 35+0,1 мм.

Закаливание и отпуск шлицевого конца и шейки ведущего вала производят в ТВЧ установке при индукционном нагреве. Шлицевой конец обрабатывают на длину 70 мм, шейку диаметром 25 мм – на 20 мм. Требование к твердости закаленных участков − HRC в интервале от 60 до 65.

После этого этапа проверяют биение, которое не должно превышать 0,03 мм, и на круглошлифовальном станке обрабатывают шейку и шлицы до диаметров 25-0,02 -0,04 мм и 37,8-0,17 мм, соответственно.

Изношенность посадочного места роликового подшипника устраняют шлифовкой на станке. Шлифовка проводится под первый или второй ремонтные размеры.