Двигатель ЗИЛ-130: система питания

Применена традиционная система питания (рис. 1) карбюраторного типа с использованием в качестве горючего бензина А-76. Применение бензина с октановым числом меньше 76 нежелательно из-за возможных проблем, которые возникнут с работой двигателя. Однако это предупреждение носит формальный характер, потому что такой бензин практически не производится.

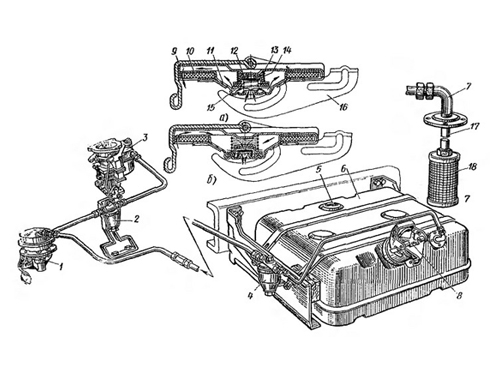

Рис. 1. Схема системы питания двигателя:

а – открыт выпускной клапан; б – открыт впускной клапан; 1 – топливный насос; 2 – фильтр тонкой очистки топлива; 3 – карбюратор; 4 – фильтр-отстойник; 5 – датчик указателя уровня топлива в баке; 6 – топливный бак; 7 – угольник; 8 – пробка бака; 9 – обойма; 10 – резиновая прокладка; 11 – корпус; 12 – выпускной клапан; 13 – пружина выпускного клапана; 14 – впускной клапан; 15 – пружина впускного клапана; 16 – рычаг пробки бака; 17 – приемная трубка; 18 – сетчатый фильтр

Бензобак крепится к лонжерону рамы. С помощью клапанов (впускного и выпускного), которые установлены в крышке горловины бака, обеспечивается герметичность конструкции, уменьшаются потери от испарения бензина или его расплескивания во время движения. Следует постоянно проверять, в каком состоянии находится крепеж кронштейнов бензобака. Крепежные гайки могут откручиваться и их требуется подтягивать.

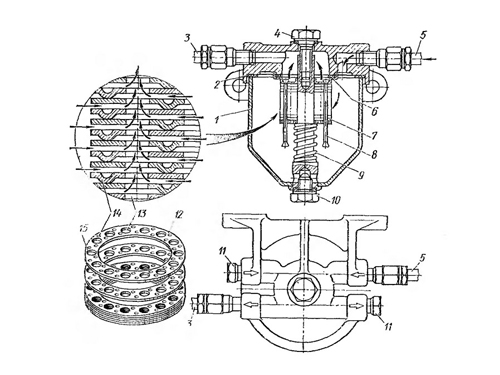

По топливопроводу из бензобака топливо попадает в отстойник (рис. 2), устанавливаемый на кронштейне бака. Для очистки фильтра-отстойника от выпадающей грязи требуется сначала отсоединить топливопровод 5. Загрязнения сливаются через отверстие, закрытое сливной заглушкой. Емкость в корпусе фильтра-отстойника, предназначенная для аккумулирования загрязнений, называется отстойником. После слива загрязнений и очистки отстойника необходимо промыть его бензином. Сливную заглушку завинчивают после установки на место прокладки, затем надо установить снятый ранее топливопровод.

Рис. 2. Топливный фильтр-отстойник:

1 – корпус; 2 – прокладка; 3 – топловопровод к топливному насосу; 4 – болт крышки; 5 – топливопровод от топливного бака; 6 – прокладка фильтрующего элемента; 7 – фильтрующий элемент; 8 – стойка фильтрующего элемента; 9 – пружина отстойника; 10 – сливная пробка; 11 –пробка; 12 – пластина фильтрующего элемента; 13 – отверстия в пластинах для прохода топлива; 14 – выступы на пластинах; 15 – отверстия в пластинах для стоек

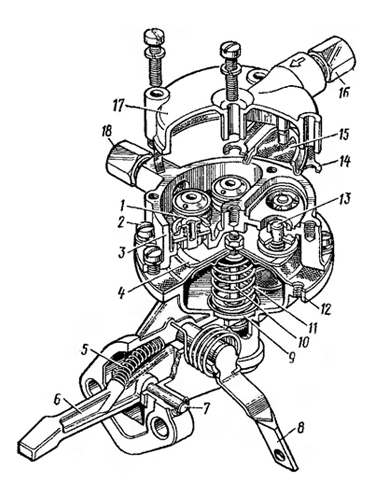

Подача бензина в системе обеспечивается с помощью установленного топливного насоса мембранного типа (рис. 3). Задача насоса – создать давление в системе, которое позволит принудительно подавать топливо. В конструкции предусмотрена возможность подкачивать бензин вручную, используя с этой целью специальный рычаг.

Рис. 3. Топливный насос:

1 – выпускной клапан; 2 – соединительный винт; 3 – головка насоса; 4 – диафрагма; 5 – возвратная пружина коромысла; 6 – коромысло; 7 – ось коромысла; 8 – рычаг для ручной подкачки топлива; 9 – упорная шайба; 10 –толкатель; 11 –пружина диафрагмы; 12 – корпус; 13 – впускной клапан; 14 – резиновая прокладка; 15 – сетчатый фильтр; 16 – штуцер для подвода топлива; 17 – крышка; 18 – штуцер для отвода топлива

Важно помнить, что ручная подкачка без предварительного прогрева ДВС разрешена при температурах до -30°С. При температуре воздуха ниже этого значения обязательно требуется использование подогревателя, без которого ручную подкачку делать нельзя.

Разборку насоса без серьезной необходимости нужно исключить – велик риск повреждения мембраны насоса, а также появления протечек в местах прилегания узлов и деталей. В случае, если такая необходимость в разборке появилась, проводиться она должна с большими предосторожностями. Сетку при разборке насоса снимают и промывают в бензине без каких-либо добавок.

Мембрана насоса – это лист прорезиненной ткани. При работе по замене мембраны требуется соблюдать особую чистоту. Любой мелкий мусор и грязь приведут к преждевременному износу мембраны. Поэтому после проведения ее замены надо проверить возможное наличие посторонних предметов и в случае обнаружения удалить их. Гайку толкателя также надо закручивать осторожно, чтобы не повредить мембрану.

Разрешено затягивать крепежные винты, которые соединяют корпус и головку ТН, когда мембрана находится в нижнем положении.

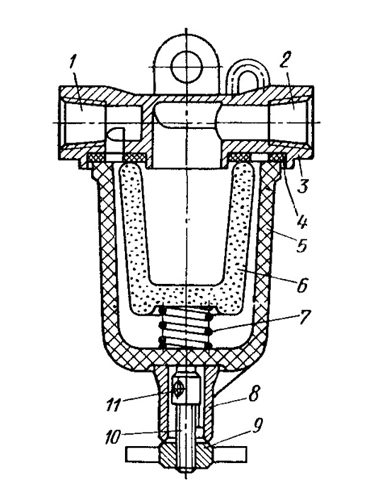

Для удаления из бензина микроскопических частиц используется фильтр тонкой очистки (рис. 4), который монтируется перед карбюратором. В корпусе фильтра тонкой очистки размещается керамический фильтрующий элемент и пластмассовая емкость отстойника 5.

Рис. 4. Фильтр тонкой очистки топлива:

1 – входное отверстие; 2 – выходной отверстие; 3 – корпус фильтра; 4 – прокладка корпуса; 5 – стакан-отстойник; 6 – керамический фильтрующий элемент; 7 – пружина; 8 – втулка; 9 – гайка; 10 – зажимной винт; 11 - скоба

Промывка фильтра тонкой очистки делается ацетоном, керамический фильтрующий элемент требуется продуть. Сложность этой операции заключается в том, что продувать элемент нужно струей сжатого воздуха с подачей изнутри элемента. Это надо делать очень осторожно, демонтировав предварительно пластиковую емкость отстойника. Замена керамического фильтрующего элемента проводится после пробега автомобиля в 25 тысяч километров. Доставать элемент из корпуса до момента его замены запрещено.

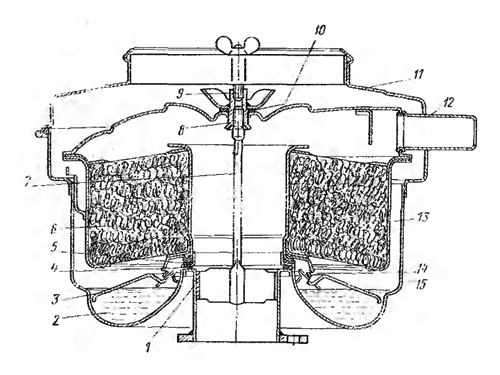

В системе установлен воздушный фильтр (рис. 5), в котором предусмотрена двухступенчатая очистка воздуха. Главные детали – установленные в корпусе фильтрующий элемент и масляная ванна. Еще есть патрубок отбора воздуха в компрессор, отражатель и кольцевое окно.

Рис. 5. Воздушный фильтр:

1 и 11 – переходники; 2 – масляная ванная; 3 – отражатель; 4, 5 и 10 – уплотнительные прокладки; 6 – фильтрующий элемент; 7 – стяжной винт; 8 – гайка-барашек; 9 - винт; 12 – отбора воздуха в компрессор; 13 – кольцевая щель; 14 – кольцевое окно; 15 – корпус фильтра

Нужно периодически проводить очистку фильтра и замену масла. Детали фильтра промывают в бензине (можно использовать керосин). После этого фильтрующий элемент обрабатывают маслом. Устанавливают элемент на место после того, как излишки масла стекут.

Для смазки ДВС и заполнения масляной ванны используется один тип масла. Предельный уровень масла в ванне – метка, которая выштампована на стенке детали в виде горизонтальных стрелок и надписи: «Уровень масла». Превышение этого уровня допускать нельзя, в противном случае воздух будет относить излишки масла в ДВС.

Запрещена работа двигателя, если фильтр не заполнен маслом, а также без фильтра очистки воздуха – этот узел системы питания оказывает влияние на работу ДВС. Обеспечить правильную работу фильтра очистки воздуха можно выполнением требований по его регулярной очистке и заполнению ванны маслом.

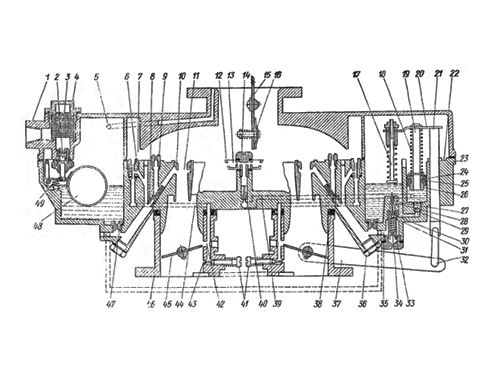

В ЗИЛ-130 установлен двухкамерный карбюратор с падающим потоком (рис. 6). Требуемый состав горючей смеси получается пневматическим торможением топлива. В каждой смесительной камере карбюратора, которые питают определенные цилиндры, установлены два диффузора.

Рис. 6. Схема карбюратора К-88АМ:

1 – корпус воздушной горловины; 2 – игольчатый клапан; 3 – сетчатый фильтр; 4- пробка фильтра; 5 – канал балансировки поплавковой камеры; 6 – жиклер холостого хода; 7 - полость; 8 – жиклер полной мощности; 9 – воздушный жиклер; 10 – малый диффузор; 11 – кольцевая щель; 12 – форсунка; 13 – воздушная полость; 14 – полый винт; 15 – воздушная заслонка; 16 – автоматический клапан; 17 – толкатель; 18 и 34 – пружины; 19 и 21 – штоки; 20 – планки; 22 – кольцевая канавка; 23 – корпус поплавковой камеры; 24 – манжета; 25 – пружина манжеты; 26 – втулка штока; 27 – отверстие; 28 – промежуточный толкатель; 29и 31 – шариковые клапаны; 30 – седло; 32 – тяга; 33 – канал экономайзера с механическим приводом; 35 – топливный канал; 36 – пробка; 37 – рычаг; 38 – прокладка; 39 и 44 – каналы; 40 – нагнетательный игольчатый клапан; 41 – винты регулировки холостого хода; 42 – прямоугольное отверстие; 43 – круглое отверстие системы холостого хода; 45 – дроссельная заслонка; 46 – корпус смесительный камер; 47- главный жиклер; 48 – поплавок; 49 – пружина поплавка

Из сплава цинка изготавливаются верхняя и средняя части карбюратора. Нижняя отливается из чугуна. Все части разъемные. Средняя часть карбюратора – это его корпус, в котором размещаются смесительные и поплавковая камеры. Верхняя часть карбюратора предназначена для крышки поплавковой камеры и воздушного патрубка. В нижней части, которая соединяется с двумя другими через теплоизолирующую прокладку, размещены дроссельные заслонки.

Поплавковая камера общая. Поплавок в ней подвешен на оси в кронштейне крышки. В стенке камеры предусмотрено отверстие, через которое, удалив пробку, можно проверять уровень топлива. Общей является и воздушная заслонка в патрубке.

Технические данные карбюратора:

- диаметры диффузоров: 29,0 мм (большой) и 8,5 мм (малый);

- диаметр воздушной горловины − 60,0 мм;

- диаметр смесительных камер − 36,0 мм;

- пропускная способность жиклеров, см³/мин: главного – 315; полной мощности – 1.150; клапана экономайзера – 215; воздушного – 860. Для проверки используется вода с напором 1000 мм, проверка проводится при температуре 20±1°С;

- вес поплавка составляет 19,7±0,5 г;

- от уровня топлива в поплавковой камере до верхней плоскости разъема корпуса расстояние составляет от 18 до 19 мм;

- от дроссельной заслонки до стенки смесительной камеры (считается для клапана экономайзера с механическим приводом на момент открытия) расстояние составляет 9 мм.

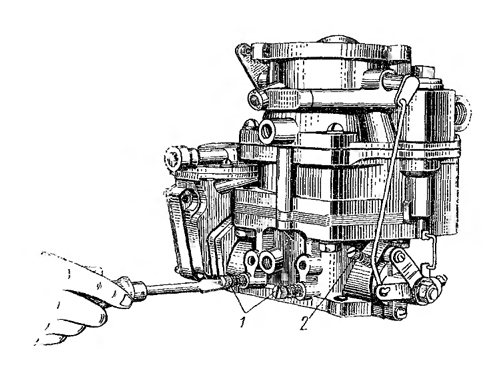

Регулировка системы холостого хода

Как проводится регулировка (рис. 7):

- проверяется, прогрет ли полностью двигатель.

- проверяется исправность системы зажигания, свечей - не должно быть никаких неисправностей.

- проверяется правильность выставления зазора между электродами свечей.

- для регулировки используются два винта для корректировки состава горючей смеси и упорный винт, который ограничивает закрытие дроссельных заслонок. Двухкамерная конструкция узла позволяет производить регулировку состава горючей смеси отдельно в каждой камере (обеднение смеси достигается завертыванием винта, обогащение − отвертыванием).

Рис. 7. Регулировка системы холостого хода карбюратора:

1 – винты регулировки; 2 – упорный винт

В камерах корректировка состава горючей смеси производится по очереди:

- винт заворачивается до конца, но без усилия;

- винт отворачивается на 3 оборота;

- запускается ДВС;

- упорным винтом производится регулировка открывания дроссельной заслонки − нужно добиться при ее минимальном открывании устойчивой работы двигателя;

- винт (рис. 6, 41) начинают завертывать, чтобы постепенно обеднить состав смеси. Проверка работы двигателя проводится после каждой ¼ оборота винта до тех пор, пока не станут заметны очевидные сбои;

- обогащение смеси достигается выворачиванием на ½ оборота винта регулировки холостого хода;

- завершив работу по регулировке в одной камере операцию повторяются в другой.

Когда работа по регулировке состава горючей смеси будет завершена, уменьшают частоту вращения холостого хода. Для этого постепенно выворачивают упорный винт дроссельной заслонки. Затем постепенным завертыванием винтов с ходом ¼ оборота горючая смесь обедняется. Для всех винтов нужно найти правильное положение. Эта работа может потребовать несколько попыток.

Очень малую частоту вращения коленвала ДВС на холостом ходу выставлять не нужно. Проверка регулировка производится так – выжимается педаль привода дроссельной заслонки, после чего быстро отпускается. На глохнувшем от этого двигателе на холостом ходу требуется увеличить частоту вращения коленвала.

Содержание окиси углерода в выхлопных газах измеряют после завершения регулировки системы холостого хода. Порядок действий для измерения:

- рычаг переключения скоростей устанавливается в нейтральное положение;

- к ДВС подсоединяется тахометр;

- двигатель запускается;

- измерение проводится при температуре двигателя от 80 до 90°С. Используется пробоотборное устройство газоанализатора. Глубина его установки в трубу глушителя − 300 мм;

- устанавливаются обороты порядка 500 об./мин.;

- производится замер содержания окиси углерода. Интервал между выставлением требуемых оборотов и замером – не менее 30 секунд.

В случае, если содержание окиси углерода не соответствует значениям нормы, регулировку необходимо продолжить. Для продолжения настройки используются винты (рис. 6, 1) для регулировки состава топливной смеси системы холостого хода – для каждой камеры отдельный винт. Обеднение смеси достигается завертыванием винта, и, соответственно, к снижению концентрации окиси углерода в выхлопных газах. Винты заворачиваются на ¼ оборота и проверяются показатели газоанализатора. Когда достигаются стабильные результаты, их требуется зафиксировать. Показания газоанализатора и тахометра нужно постоянно контролировать. Устойчивая частота вращения коленвала поддерживается регулировкой дроссельных заслонок упорным винтом.

Регулировка состава топливной смеси в режиме холостого хода не проводится – производится только измерение концентрации окиси кислорода в выхлопных газах. Такое измерение производится при частоте вращения коленвала 1 950 об./мин.

Необходимо установить причину отклонения концентрации окиси углерода от нормальных значений, потому что это может быть следствием неисправностей в топливной системе. Возможные причины:

- в поплавковой камере превышен уровень топлива;

- нарушение герметичности уплотнения топливных жиклеров системы холостого хода;

- фильтр очистки воздуха загрязнен.

Признак правильной регулировки работы карбюратора − на холостом ходу двигатель, не имеющий неисправностей, работает устойчиво.

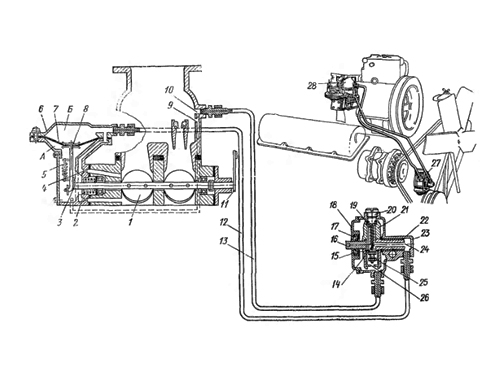

Существуют ограничения частоты вращения коленвала − 3100+200 об./мин. Когда такая частота вращения достигнута, срабатывает пневмоцентробежный ограничитель (рис. 8). Конструкция ограничителя состоит из центробежного датчика, который вращает распредвал, и диафрагменного исполнительного механизма. Этот механизм влияет на работу дроссельных заслонок карбюратора.

Рис. 8. Схема ограничителя частоты вращения коленчатого вала двигателя:

1 – дроссельная заслонка карбюратора; 2 и 4 – жиклеры; 3 – рычаг; 5 – пружина диафрагменного механизма; 6 – ограничитель частоты вращения; 7 – диафрагма; 8 – шток; 9 и 10 –отверстия; 11 – рычаг привода дроссельный заслонок; 12 и 13 – трубки; 14 – пружина центробежного датчика; 15 – прокладка; 16 – паз ротора для соединения с распределительным валом; 17 – сальник; 18 – крышка; 19 – винт для регулировки натяжения пружины; 20 – пробка; 21 – ротор; 22 – втулка; 23 – корпус датчика; 24 – канал; 25 – клапан; 26 – седло клапана; 27- центробежный датчик; 28 – карбюратор с ограничителем частоты вращения; А и Б - полости

Для очистки карбюратора сначала из него вынимаются все прорезиненные и резиновые детали, после этого карбюратор промывает в бензине (можно использовать ацетон) и производится продувка сжатым воздухом.

Следует помнить, что в карбюраторе нагнетательный игольчатый клапан (рис. 6, 40) не закреплен. Во время разборки карбюратора, для которой требуется выкрутить полый винт (рис. 6, 14) и снять верхний корпус, этот клапан может выпасть.

Важно! Чтобы не повредить поплавок, карбюратор в сборе нельзя продувать сжатым воздухом, направляя его поток через топливоподводящее отверстие. Также запрещено применение инструмента и предметов, которые могут повредить форсунки, жиклеры и каналы при их очистке.