Ремонт двигателей A-01 и А-41

График проведения текущего и капитального ремонта ДВС определяется нормами межремонтных сроков работы двигателя, которые производители обычно выражают:

- величиной пробега (в тысячах км);

- мото-часами работы ДВС;

- количеством израсходованного горючего.

Текущий ремонт предусматривает частичную разборку двигателя и замену дефектных деталей. Разборка узлов и агрегатов проводится только в случае необходимости по результатам диагностики.

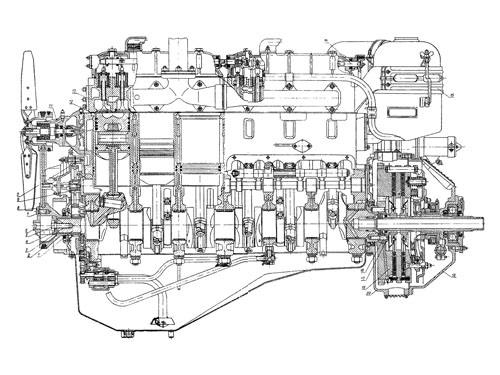

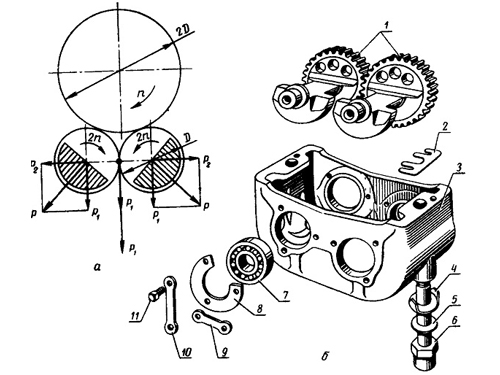

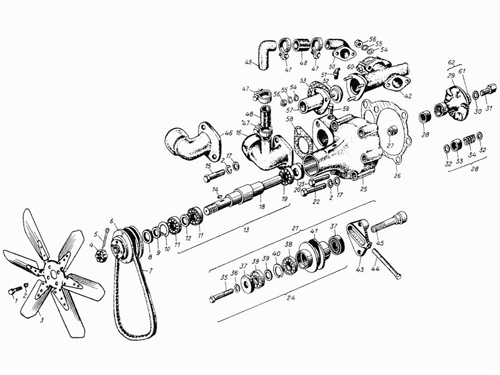

Рис. 1. Двигатель А-01

Мойка ДВС

Поступивший в ремонт двигатель А-01 или A-41 предварительно, перед разборкой, моют, что позволяет очистить внутренние полости и наружные поверхности деталей. Для мойки используют моечную машину или, в случае ее отсутствия, электронасос со шлангом. Для очистки картера ДВС от остатков смазки применяется выпаривание.

Частичная разборка

Для проведения частичной разборки ДВС используют стенд, конструкция которого позволяет осуществлять поворот ДВС на 180° по горизонтальной оси.

Для обеспечения безопасности сотрудников мастерской, участвующих в работе по разборке ДВС, а также для исключения возможного повреждения деталей запрещено использовать лом, зубило или рычаг. Для избежания повреждения (срыва) граней крепежных деталей нельзя применять в работе разводные ключи. Перед началом разборки проверяется комплектность ключей – в наличии должны быть все ключи требуемых размеров.

При разборке исключено использование прокладок или проставок для установки между гранями крепежа и губками гаечного ключа.

Для того, чтобы облегчить работу по отворачиванию крепежных деталей, особенно в случае образования ржавчины на резьбовом соединении, эти места смачиваются керосином.

Важно! Использование стальных оправок для выпрессовки втулок приводит к их повреждению, поэтому в работе применяются латунные выколотки.

Очередность операций при частичной разборке ДВС:

- расконтриваются и выкручиваются болты, которыми крепится вентилятор, затем снимаются ремень вентилятора и крыльчатка;

- откручивается крепеж генератора, стартера, магнето, карбюратора пускового двигателя, отсоединяют провода и тяги и затем их демонтируют;

- откручивается крепеж, отсоединяется тяга декомпрессионного механизма, затем демонтируются крышки головок цилиндров;

- отсоединяются и демонтируются топливопроводы высокого и низкого давления;

- демонтируется воздухоочиститель, для чего ослабляется затяжка хомутов шлангов соединительной трубы и откручивается крепеж ленты кронштейна;

- демонтируются фильтры тонкой и грубой очистки топлива;

- откручивается крепеж и демонтируются масляные фильтры и прокладка корпуса;

- выворачивается крепеж и демонтируется боковая крышка БЦ;

- отсоединяется соединительная труба от впускного коллектора, откручивается крепеж и демонтируются впускной и выпускной коллекторы;

- из поддона ДВС выкручивается пробка сливного отверстия, снимается прокладка;

- отсоединяется шланговое соединение, выкручиваются болты, демонтируется водяная труба;

- поворачивается ДВС поддоном картера вверх, выкручивается крепеж и демонтируется поддон, снимается пробковая прокладка.

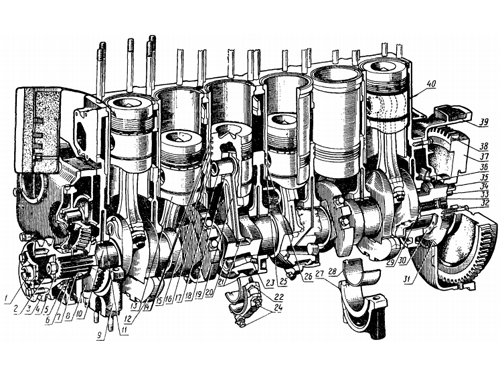

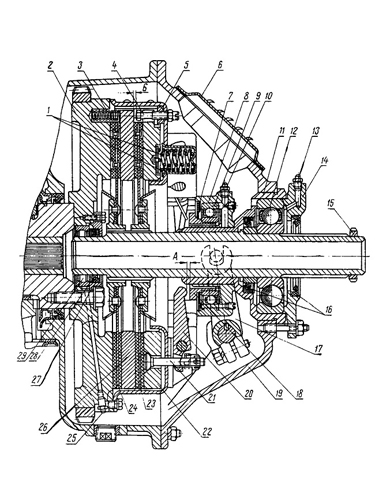

Рис. 2 Продольный разрез двигателя А-01М:

1 – коленчатый вал; 2 – шкив коленчатого вала; 3 – поджимная шайба; 4 и 8 – стопорные шайбы; 5 – болт; 6 – храповик; 7 – болт М16; 9 – механизм газораспределения; 10 – картер шестерен; 11 – водяной насос; 12 – прокладка головки цилиндров; 13 – головка цилиндров; 14 – декомпрессионный механизм; 15 – воздухоочиститель; 16 – болт крепления маховика; 17 – замковая шайба; 18 – муфта сцепления; 19 – маховик; 20 – картер маховика

После проведения частичной разборки повторно проводится мойка ДВС.

В случае проведения частичной разборки ДВС не нужно разбирать:

- коленвал;

- маховик;

- шатуны с крышками;

- БЦ;

- крышки коренных подшипников;

- шестерни масляного насоса.

После завершения работы детали следует промаркировать краской или повесить на них бирки.

Разборка ДВС на узлы и детали

Очередность операций при полной разборке ДВС:

- из БЦ демонтируется краник слива воды;

- снимаются маслозаливная горловина и щуп замера уровня масла;

- на ДВС А-01 и A-41 отсоединяется привод топливного насоса (ТН), выкручивается крепеж и демонтируется ТН;

- выкручиваются болты, отсоединяется от БЦ подводящий воду патрубок, демонтируется пусковой двигатель;

- выкручивается крепеж и демонтируется редуктор пускового двигателя;

- снимается вместе с крышкой муфта сцепления;

- демонтируется вместе с картером маховик коленвала;

- откручивается гайка с носка валика, демонтируется шкив водяного насоса;

- выкручивается крепеж водяного насоса, затем насос и прокладка корпуса демонтируются;

- в ГБЦ от штуцера откручивается накидная гайка, отсоединяется трубка слива топлива. Из форсунок вынимаются трубки слива горючего, для этого предварительно выкручивается крепеж;

- вытаскиваются штанги толкателей;

- требуется расконтрить замковые шайбы и открутить крепеж. Затем демонтируется ось коромысел и валик декомпрессионного механизма вместе со стойками;

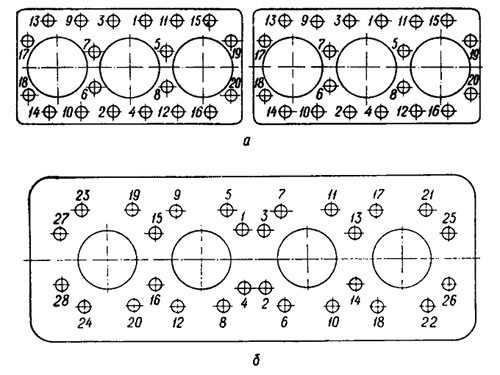

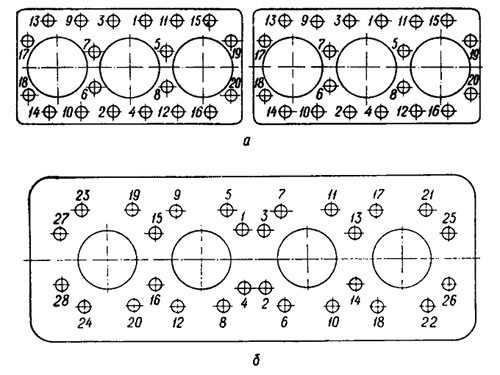

- откручивается крепеж и снимается со шпилек вместе с прокладками ГБЦ. Гайки крепежа ГБЦ ослабляются в очередности, которая применялась во время монтажа (рис. 3);

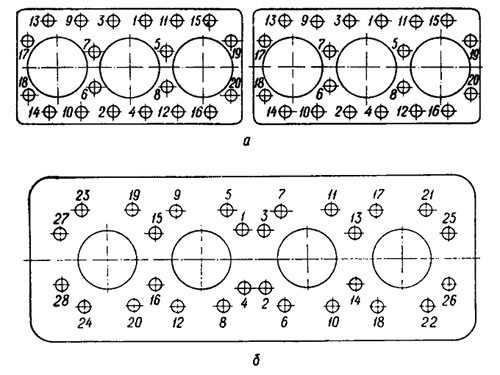

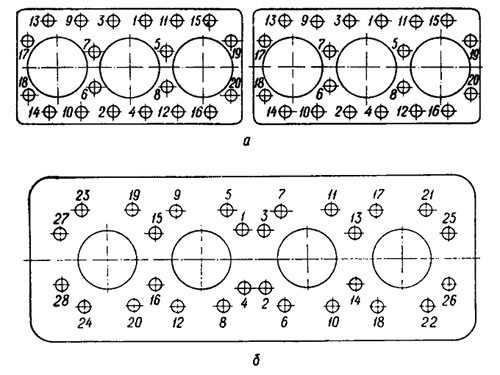

Рис. 3. Порядок затяжки гаек крепления головок цилиндров:

а — двигателей А-01 и А-01М; б — двигателей А-41.

- выкручивается болт крепления и демонтируется с помощью съемника шкив коленвала;

- снимается, после откручивания крепежа, передняя опор ДВС;

- со штифтов снимается крышка картера шестерен распределения, для чего отворачивается крепеж;

- демонтируются шестерни механизма газораспределения вместе с пальцем промежуточной шестерни. Предварительно расконтриваются болты;

- в сборе с толкателями демонтируется ось. Для этого требуется предварительно расконтрить и выкрутить крепеж;

- откручиваются два болта фланца и вытаскивается распредвал из БЦ;

- со штифтов снимается картер шестерен. Предварительно надо расконтрить и открутить крепеж;

- ДВС устанавливается таким образом, чтобы можно было демонтировать шатунно-поршневую группу;

- масляный насос снимается со штифтов, предварительно надо расконтрить замковые шайбы крепежа маслопроводов;

- требуется расконтрить замковые шайбы головок шатунных болтов, затем откручиваются и снимаются крышки шатунов;

- из цилиндров вытаскиваются поршни с шатунами, затем на шатуны устанавливаются крышки и заворачиваются крепежные болты. Заранее снимаются вкладыши шатунов;

- с помощью съемника гильзы цилиндров вынимаются из БЦ;

- затем ДВС разворачивается поддоном картера вверх и снимаются крышки коренных подшипников. До этого нужно отогнуть замковые шайбы с граней гаек крепежа;

- подвеску используют для снятия коленвала из БЦ;

- вытаскиваются вкладыши из крышек подшипников, снимаются упорные кольца, ставятся на место крышки. После этого заворачиваются гайки крепления крышек на шпильки.

В случае необходимости, производится полная разборка демонтированных узлов ДВС до деталей. Мойка проводится повторно, затем проводится контрольный осмотр и составляется дефектовка.

Мойка узлов и деталей ДВС

Мойку деталей производят в моечных машинах или в специальных ванных. Состав моющего раствора:

- сода (каустическая или кальцинированная) – от 2 до 3%;

- стекло жидкое – 1%;

- вода – 96-97%.

При большом объеме нагара проводится чистка деталей ДВС с помощью пескоструйных аппаратов. Для ручной очистки деталей применяется такой инструмент, как шаберы и стальные щетки.

Нагар на некоторых узлах ДВС (ГБЦ, части шатунно-поршневого механизма, клапаны механизма газораспределения) по составу сложен для удаления. Его снимают соляным раствором с промывкой узлов в ванне. В случае использования раствора щелочи для мойки детали промываются горячей водой – это защитит их от образования коррозии.

Корпусные детали двигателя, изготовленные из чугуна (БЦ, ГБЦ, картер шестерен), промываются в выварочных машинах горячим раствором соды каустической (концентрация соды – от 8 до 10%, температура – 80-90°С). В растворе с содой детали находятся 2 часа, что позволяет удалить смолистые отложения с поверхности. Затем детали промываются в воде.

Для промывания масляных каналов БЦ используются обычные насосы – с электроприводом или ручные. Предварительная обработка каналов щетками позволяет улучшить результат очистки. Обычно используются щетки из капрона или щетины, которые следует смочить дизтопливом.

Отложения, образовавшиеся на деталях из сплавов алюминия, удаляются раствором, в состав которого входят кальцинированная сода, жидкое стекло и мыло – в 100 литров воды добавляют 2 кг соды, 1 кг мыла и 0,8 кг жидкого стекла. Раствор должен иметь температуру 85-95°С, необходимое для очистки время – от 2,5 до 3 часов.

После нахождения в растворе отложения размягчаются и удаляются моющейся жидкостью, подаваемой под давлением. Сушку очищенных узлов и деталей проводят на воздухе.

После мойки и сушки проводится дефектовка узлов и деталей. Дефектовка позволяет определить, какие их них не требуют ремонта и пригодны для последующего использования, какие нужно ремонтировать и какие являются дефектными.

Ремонт основных деталей и узлов

Блок цилиндров

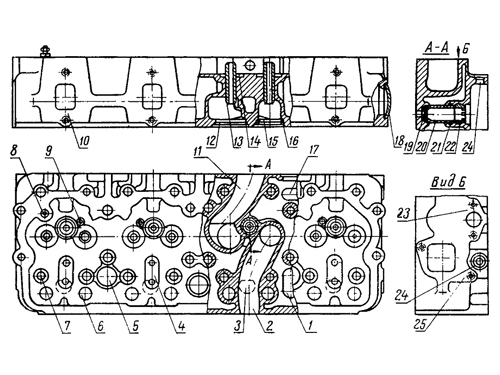

Рис. 4. Блок цилиндров двигателя А-41:

1 – гильза цилиндра; 2 – верхний центрирующий пояс гильзы цилиндра; 3 – большая шпилька крепления головки цилиндров; 4 – малая шпилька крепления головки цилиндров; 5 – отверстия для штанг толкателей; 6 – резьбовое отверстие для шпильки крепления головки цилиндров; 7 – боковой люк для установки толкателей; 8 – площадка для крепления масляных фильтров; 9 – отверстие для присоединения маслопровода; 10 – крышка коренного подшипника; 11 – шпилька крепления коренного подшипника; 12 – замковая шайба; 13 – передняя плоскость для крепления картера шестерен; 14 – опора коленчатого вала; 15 – втулка передней опоры распределительного вала; 16 – фланец для крепления пальца промежуточной шестерни; 17 – главная масляная магистраль; 18 – плоскость для крепления водяного насоса; 19 – окно в водораспределительный канал

Негативно влияет на охлаждение ДВС образующиеся на внутренних поверхностях БЦ отложения – они формируются при эксплуатации транспортного средства. Кроме слоя отложений, в БЦ со временем появляются такие дефекты, как:

- повышенная изношенность втулки передней опоры распредвала;

- протечки жидкостей через заглушки и пробки;

- каверны и трещины;

- нарушение резьбы;

- обломы крепежа и шпилек в отверстиях;

- слабина посадки ГБЦ под шпильки крепления.

Накипь

Обычно накипь в БЦ удаляется с помощью соляной кислоты, температура которой должна составлять от 60˚ до 90˚С. Твердые и плотные отложения, в составе которых преобладают силикатные соли и которые имеют большую толщину, удаляются с помощью соляной кислоты с добавлением NaF (фторид натрия) или NH4F (фторид аммония) из расчета 20 грамм на один литр. Однако растворы с таким составом способствуют развитию коррозии металлических деталей. Коррозийные процессы замедляют ингибиторы, добавляемые в раствор. Свою эффективность доказали фурфурол, формалин, уротропин, замедлители ПБ-5 и ПБ-6.

После очистки БЦ кислота, оставшаяся на деталях, нейтрализуется щелочными соединениями – пассиваторами, добавленными в воду. В качестве пассиваторов используется сода и хроматы.

Трещины и раковины в водяной и масляной полостях

Места образования и размер трещин выявляют путем опрессовки − гидравлического испытания. Опрессовку водяной рубашки проводят, создавая давление 4 кГ/см², время испытания – 2 минуты.

Выбраковке подлежат БЦ, которые имеют трещины в гнездах под вкладыши подшипников коленвала с выходом дефекта на наружную поверхность, и трещины по всей длине бонок резьбовых гнезд шпилек крепления ГБЦ.

Самые распространенные способы устранения такого дефекта:

- применение для ремонтных работ специальной пасты, основным компонентом которой служат эпоксидные смолы;

- сварка холодным способом (когда деталь предварительно не нагревается).

Сварка холодным способом

Перед заваркой места, где образовалась трещина:

- концы высверливают (диаметр используемых сверл − 3-4 мм);

- проходят слесарным зубилом на глубину, примерно равную ¾ толщины стенок, действуя под углом от 90° до 120°;

- обрабатывают шлифовальной машиной.

Для электросварки используются электроды Ø от 3 до 5 мм (диаметр электрода зависит от толщины стенок, которые надо сварить). Могут использоваться разные электроды по чугуну:

- железно-медно-никелевые;

- железно-никелевые;

- медно-железные;

- стальные (на них делается обмазка, материал − сталь легированного класса).

При электродуговой сварке качество сварного шва определяется силой тока. Величину тока устанавливают в зависимости от диаметра выбранного электрода (обычно рассчитывают, что требуется 45А на один миллиметр диаметра). Чем короче выдержана длина дуги, тем качественнее выполнен сварной шов.

Вдоль всей трещины шов должен быть сплошным, однако с целью уменьшения напряжений сварку проводят отрезками длиной от 40 до 60 мм.

Присадочный материал при такой сварке – латунь и прутки из чугуна. Чугунные прутки могут быть заменены дефектными поршневыми кольцами, предварительно обезжиренные. В качестве флюса применяется бура. Если при сварке используется латунь, то газовым пламенем разогреваются стенки вырубленной канавки.

После завершения сварочных работ шлифовальным кругом зачищается получившийся сварной шов. Его зашлифовывают заподлицо с поверхностью детали. Обязательно проверяется отсутствие коробления плоскостей, которые соприкасаются с местом проведения сварки.

Паста из эпоксидной смолы

Для ремонта трещин и повреждений на поверхности масляного картера применяют пасты из эпоксидной смолы, железного порошка и добавок.

- Поверхность вдоль всей трещины обрабатывают шлифовальным кругом. Зачищаются по 20 мм поверхности с обеих сторон трещины. После зачистки поверхность должна блестеть.

- После этого проходят обработанную поверхность слесарным зубилом – нанесенные зазубрины улучшать адгезию между пастой и металлом.

- Обезжиривают поверхность ацетоном или уайт-спиритом.

- Место нанесения пасты нагревают примерно до 80˚С с помощью инфракрасной лампы или просушивают обезжиренную поверхность (время − примерно 20 минут) при температуре, которая не должна быть ниже 20˚С.

Паста храниться не долго и быстро застывает, поэтому ее подготавливают перед самым нанесением.

После заполнения трещины пастой нанесенный слой уплотняют с помощью шпателя. Если трещина или дефект имеют большие размеры, паста наносится в несколько слоев. После очередного слоя прокладывается стеклоткань.

Сушку БЦ проводят:

- в сушильном шкафу, установив температуру 100˚С (4 часа);

- на воздухе при температуре не ниже 20˚С (24 часа).

После завершения сушки место ремонта обрабатывают шлифовальным кругом и проводят опрессовку БЦ (давление в ходе опрессовки составляет 4 кГ/см²). Вокруг трещины не должны появиться признаки потения.

Течь воды и масла по технологическим заглушкам и пробкам

Для устранения протечек воды через небольшие раковины используют пробки резьбовые М6-М14. Их устанавливают на эпоксидную смолу или лак «герметик».

Обломы шпилек и болтов в резьбовых отверстиях

Для ремонта сломавшихся шпилек и болтов керном или роликовым патроном выбивают оставшийся кусок детали. Для извлечения обломанных шпилек, оставшихся достаточно глубоко, керном предварительно делается разметка для последующего высверливания. Диаметр сверла в таких случаях выбирается равным наружному диаметру резьбы. После высверливания отверстие готовят под установку шпильки с ремонтной резьбой. Если деталь крепится болтами, устанавливают резьбовые втулки из стали. Наружную резьбу втулки покрывают суриком или другой масляной краской. Это делают перед установкой по месту.

Также используют лак типа «герметик». Втулку нужно ввернуть заподлицо с главной плоскостью БЦ, после этого намечают места для раскернивания по наружной резьбе. После раскернивания плоскость зашлифовывается.

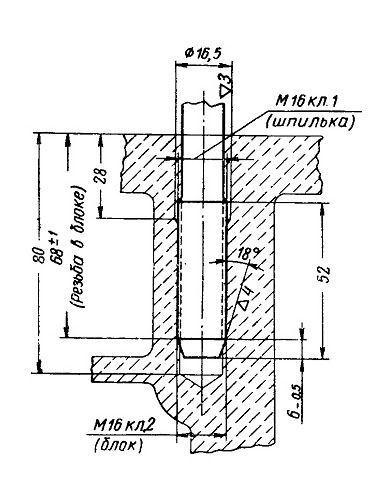

На рис. 5 показано, как нарезают ремонтную резьбу М18Х1,5 с последующей установкой ремонтной шпильки. Так делают, когда сорвана резьба гнезд под шпильки крепления ГБЦ, и нужно обеспечить точность размеров глубины резьбы и фаски по шпильке.

Рис. 5. Сопряжение шпильки крепления головки цилиндров с блоком

Износ бронзовой втулки передней опоры распределительного вала

Замена бронзовой втулки передней опоры распредвала производится если размер уменьшился до 54,26 мм из-за изношенности детали. Изношенную деталь заменяют на ремонтную втулку − она должна иметь припуск не менее 0,5 мм по внутреннему диаметру.

Нужный размер натяга от 0,045 до 0,105 мм. Надо контролировать совмещение масляного канала в БЦ с маслоподводящим отверстием в устанавливаемой детали.

При изношенности остальных опор распредвала в отверстия БЦ, запрессовывают чугунные ремвтулки (наружный диаметр − 61 мм, размер натяга - от 0,045 до 0,105 мм).

Перед ремонтными работами следует очистить масляные каналы БЦ и убрать смолистые отложения и грязь. Очистка проводится в моечной машине или вручную, используя удлиненную щетку, которую смачивается керосином. До мытья БЦ из масляных каналов вынимаются заглушки.

Основание для выбраковки гильз цилиндров:

- наличие трещин;

- повышенная изношенность;

- нарушения геометрии внутренней поверхности.

При износе 0,6 мм в зоне верхнего поршневого кольца и при превышении размера зазора между юбкой поршня в верхней мертвой точке и гильзой 0,6 мм гильза заменяется на новую. При таком дефекте одновременно с гильзой выбраковывается поршень. Для проверки размера зазора используют ленточный щуп. Его устанавливают между поршнем (без колец) и гильзой. Щуп устанавливается в нижней части юбки поршня, плоскость установки – перпендикулярно оси поршневого пальца.

Выточка на верхней плоскости БЦ при замене детали на новую очищается под бурт гильзы. Выступание гильз под одной головкой не должно превышать 0,05 мм, бурт установленной на замену гильзы должен выступать минимум на 0,04 мм.

ГБЦ

Рис. 6. Головка цилиндров двигателя А-41:

1 и 17 – технологические отверстия; 2 – выпускной канал; 3 – отверстие для воды; 4 – фланец для стойки осей коромысел; 5 – заглушка; 6 – отверстие для штанги толкателя; 7 – отверстие для шпильки крепления головки; 8 – проходной ниппель для слива топлива; 9 – отверстие для крепления скобы форсунки; 10 – фланец для крепления выпускного коллектора; 11 – впускной канал; 12 – гнездо впускного клапана; 13 – направляющая втулка клапана; 14 – гнездо пружин клапана: 15 – гнездо выпускного клапана; 16 – седло выпускного клапана; 18 – заглушка; 19 – шайба; 20 – стакан форсунки; 21 – уплотнительное кольцо; 22 – гайка стакана форсунки; 23 – фланец для крепления водяной трубы; 24 – отверстие для штуцера форсунки; 25 – фланец для крепления впускного коллектора

Часто возникающие в ГБЦ дефекты:

- повреждение металла гнезд клапанов газораспределения;

- изношенность направляющих втулок клапанов;

- появление раковин и трещин;

- потеря герметичности у стаканов форсунок;

- протечки жидкости через технологические заглушки;

- нарушение геометрии плоскости прилегания ГБЦ к блоку;

- дефекты шпилек и резьбы.

Трещины и нарушение герметич¬ности стаканов форсунок

Постепенно в водяной рубашке образуется налет, который может быть причиной появления трещин. Удаляется налет (накипь) таким же способом, как для снятия налета в рубашке БЦ.

Герметичность уплотнения стакана форсунки и наличие трещин проверяют способом опрессовки, создавая давление в 4 кГ/см². Длительность процесса – 2 минуты.

Обнаруженные протечки по поверхностям отверстий под шпильки крепления ГБЦ и под штанги толкателей устраняют запрессовыванием ремонтных втулок (рис. 7). Предварительно поверхность ремонтной втулки обрабатывают нитрошпаклевкой АШ-30.

Рис. 7. Установка ремонтных втулок в головках цилиндров:

а – в отверстия под шпильки; б – в отверстия для штанг толкателей

Ремонт трещин в рубашке производится:

- заваркой холодным способом;

- пастой на эпоксидной основе.

Ремонт трещин на поверхности прилегания ГБЦ к блоку производится сваркой горячим способом:

- с помощью шпильковерта выворачиваются шпильки;

- выпрессовываются стаканы форсунок и направляющие втулки клапанов;

- приготавливается меловой раствор, в который добавляют шамотную глину;

- раствором обрабатывают поверхности узла;

- в месте сварки отверстия заделывают асбестом;

- нагревают ГБЦ до 200-250˚С в печи около 25 минут;

- затем температуру в печи повышают до 700°-750˚С и нагревают ГБЦ до 600° - 650˚С порядка 20 минут;

- проводят заварку.

Шов должен получиться сплошным. Температура головки она не должна опускаться ниже 350˚С. Если температура опустилась ниже этого значения, головку повторно нагревают. Ограничений по числу нагревов нет. Напряжения в сварном шве устраняют путем нагрева ГБЦ до 650˚С (нагрев длится около 12 минут, температура печи должна достигать 750˚С) с последующим охлаждением в термостате (время охлаждения − 12 часов). После сварочных работ проводится проверка водонепроницаемости ГБЦ.

Коробление плоскости прилегания головки к блоку цилинд¬ров

Плоскость прилегания ГБЦ к блоку зашлифовывают на плоскошлифовальном станке. До шлифовки сварные швы зачищаются в уровень с основным металлом.

Из ГБЦ удаляют обмазку и асбест, убирают окалину, резьбовые отверстия надо калибровать.

Сборка ГБЦ производится со стаканами форсунок. Шпильки заворачивают, запрессовывают новые направляющие втулки клапанов. Размер их натяга − от 0,03 до 0,05 мм, выступ над опорной площадкой пружины клапана − на 30 мм. После этого внутренний диаметр направляющих втулок развертывают до размера 12+0,027 мм или до ремонтного размера 11,6+0,027 мм.

Если геометрия привалочной к блоку плоскости ГБЦ изменилась больше, чем на 0,15 мм, плоскость зашлифовывается.

Выработка гнезд клапанов газораспределения

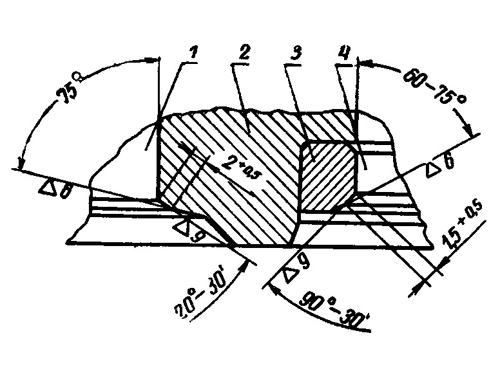

Ремонт седла для впускного клапана производят фрезерованием (рис. 8). Зенкером обрабатывают рабочую фаску, добиваясь ровной поверхности.

Угол обработки – 120˚.

Угол обработки внешней кромки рабочей фаски – 150°.

Ширина рабочей фаски должна быть от 2 до 2,5 мм.

Рис. 8. Ремонт седел для впускного и выпускного клапанов:

1 – горловина впускного клапана; 2 – головка цилиндров; 3 – седло выпускного клапана; 4 – горловина выпускного клапана.

Утопание впускного клапана более, чем на 2,3 мм, требует расточки его гнезда. Расточку под установку ремонтного седла производят до Ø 66 + 0,045-0,065 мм, глубина должна быть 7+0,1 мм. Запрессовка ремонтного седла делается до упора в торец гнезда. При этом натяг должен быть от 0,05 до 0,08 мм. Материал ремонтного седла – чугун, схожий по своему составу с материалом ГБЦ.

Для устранения дефектов на седлах для выпускных клапанов применяют зенкер. Напаиваются твердосплавные пластины. Седла шлифуются, затем притираются клапаны. При утопании новых клапанов более, чем на 2,8 мм, требуется установка новых седел. Седла выпрессовывают с помощью съемника или зубила. Запрессовка производится с помощью выколотки. Запрессовываются до упора в торец. Размеры натяга − от 0,05 до 0,08 мм.

При ослаблении посадки седла для впускного клапана, место посадки обрабатывается зенкером − нужно добиться диаметра 56,25+0,03 мм, а глубина должна составить 12,2 ± 0,1 мм. Материал для производства ремонтного седла − жаропрочный чугун с твердостью HRC 50-60. Перед установкой нового седла ГБЦ нагревают до 120°С.

Порядок обработки фасок седла для впускного клапана:

- зенкером обрабатывают рабочую фаску, добиваясь ровной поверхности. Угол обработки – 90°;

- зенкером под углом от 120° до 150° обрабатывается внешняя кромка рабочей фаски, ширина от 1,5 до 2,0 мм.

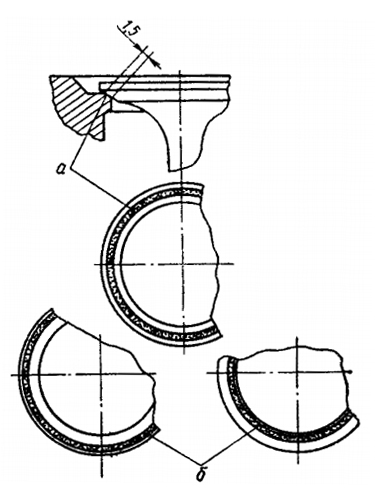

После зенкерования деталей требуется притирка клапанов. Проверяется правильность углов рабочих фасок клапанов и седел следующим образом – на седле матовый ободок должен начинаться у основания большого конуса (рис. 9), а на тарелке клапана – на расстоянии не менее 1,5 мм от наружного диаметра. Матовые полоски должны быть непрерывными, нельзя допускать возникновение разрывов. Недопустимо и сильное заглубление матовой полоски на фаске клапана.

Рис. 9. Расположение матового пояска на притертом клапане:

а – правильное; б – неправильное

После выполнения притирки ГБЦ, втулки и клапаны промывают. Затем керосином проводится проверка герметичности ГБЦ.

При возникновении сложностей с фрезерованием фасок выпускных седел (например, по причине их особой твердости), рабочая фаска зашлифовывается.

Износ направляющих втулок клапанов

С помощью индикаторного штихмаса (другое название прибора – нутромер) 10-18 мм определяют изношенность направляющих втулок клапанов. Втулки с внутренним диаметром в пределах 12,06 мм для впускных и 12,09 мм для выпускных клапанов могут работать с бывшими в эксплуатации клапанами с диаметром стержня в пределах 11,91 мм для впускных и 11,84 мм − для выпускных клапанов.

Втулка должна работать только с новым клапаном при износе, достигшем:

- 12,10 мм для впускных клапанов;

- 12,15 мм для выпускных клапанов.

Коленчатый вал

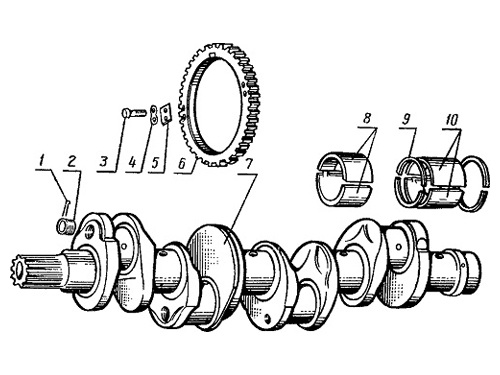

Рис. 10. Коленчатый вал двигателя А-41:

1 – шплинт; 2 – резьбовая заглушка; 3 – болт М8Х16; 4 – замковая шайба; 5 – упорная шайба; 6 – венец-шестерня привода механизма уравновешивания; 7 – коленчатый вал; 8 – вкладыши шатуна; 9 – полукольцо упорного подшипника; 10 – вкладыши коренного подшипника

Часто встречающиеся дефекты коленвала:

- износ и нарушение геометрии шеек коленвала;

- изменение геометрии, биение, поломки, трещины, возникающие из-за заклинивания поршня, облома болтов, повышенного износа и/или выплавления вкладышей подшипников;

- появление задиров из-за проворота вкладыша;

Поломка и трещины вследствие заклинивания поршня

Обнаружить появившиеся тещины коленвала можно после очистки и промывки с помощью керосина. Деталь вытерается насухо. Для обнаружения трещин используют метод магнитной дефектоскопии. Готовят раствор железного порошка и керосина, коленвал намагничивают и затем поливают этим составом. Из-за намагниченности детали частицы железного порошка повторяют форму появившихся трещин, оседая на их краях. Наличие сетки из тонких трещин, чья длина не превышает 10 мм, считается допустимым, если они имеют продольную форму и находятся на расстоянии не менее 10 мм от торца и кромок масляных каналов. Подобные трещины называют шлифовочными. Коленвал после проведения дефектоскопии размагничивают.

Другой способ обнаружения трещин – осмотр поверхности через лупу с коэффициентом увеличения 5. Коленвал подлежит выбраковке если у него есть трещины с длиной более 10 мм, и которые невозможно устранить с помощью шлифовки.

Не разрешается исправлять трещины в зоне галтелей. Трещины на щеках устраняются шлифовкой, однако их глубина не должны быть больше 5 мм.

Погнутость (бие¬ние коренных шеек)

Определить возможную погнутость коленвала можно, установив его на призмы. При превышении размера биения 0,06 мм, коленвал выправляют с помощью пресса. Эта операция возможна, если у шеек нет значительной овальности.

Коленвал обладает большой упругостью, что учитывается при рихтовке на прессе. Нагрузка должна носить кратковременный характер – до 1 минуты, а размер принудительного прогиба в 10 раз превышать размер прогиба, который нужно устранить. Существуют предельные величины стрелы прогиба для разных моделей ДВС:

- для А-01 не более 6 мм

- для А-41 не более 4 мм.

Обязательная проверка коленвала на трещины после завершения рихтовки.

Устранить незначительный прогиб коленвала можно шлифовкой под ремонтный размер (табл. 1). Биение средней коренной шейки не должно превышать 0,1 мм. На станке шейки шлифуют под нужный размер если из-за износа диаметр коренных шеек уменьшился до 104,82 мм, шатунных – до 87,84 мм.

Таблица 1. Производственные и ремонтные размеры шеек для двигателей А-41

| № стандарта или ремонтного размера | Обозначение узких коренных вкладышей | Обозначение широких коренных вкладышей | Производственные и ремонтные размеры коренных шеек коленчатого вала, мм | Производственные и ремонтные размеры коренных средних шеек коленчатого вала, мм | Толщина коренного вкладыша (в средней части), мм | Обозначение шатунных вкладышей | Производственные и ремонтные размеры шатунных шеек коленчатого вала, мм | Толщина шатунного подшипника, мм |

|---|---|---|---|---|---|---|---|---|

| 1Н | 6Т2-0416-1 6Т2-0417-1 |

6Т2-0418-1 | 104,98 -0,023 | 104,98 -0,015 -0,038 |

5,5 -0,048 -0,058 |

0,1-0308-1 | 87,98 -0,023 | 2,5 -0,038 -0,048 |

| 2Н | 6Т2-0416-1БР 6Т2-0417-1БР |

6Т2-0418-1БР | 104,73 -0,023 | 104,73 -0,015 -0,038 |

5,625 -0,048 -0,058 |

0,1-0308-1БР | 87,73 -0,023 | 2,625 -0,038 -0,048 |

| Р1 | 6Т2-0416-1ВР 6Т2-0417-1ВР |

6Т2-0418-1ВР | 104,48 -0,023 | 104,48 -0,015 -0,038 |

5,75 -0,048 -0,058 |

0,1-0308-1ВР | 87,48 -0,023 | 2,75 -0,038 -0,048 |

| Р2 | 6Т2-0416-1ГР 6Т2-0417-1ГР |

6Т2-0418-1ГР | 104,23 -0,023 | 104,23 -0,015 -0,038 |

5,875 -0,048 -0,058 |

0,1-0308-1ГР | 87,23 -0,023 | 2,875 -0,038 -0,048 |

| Р3 | 6Т2-0416-1ДР 6Т2-0417-1ДР |

6Т2-0418-1ДР | 103,98 -0,023 | 103,98 -0,015 -0,038 |

6,0 -0,048 -0,058 |

0,1-0308-1ДР | 86,98 -0,023 | 3,0 -0,038 -0,048 |

| Р4 | 6Т2-0416-1ЕР 6Т2-0417-1ЕР |

6Т2-0418-1ЕР | 103,73 -0,023 | 103,73 -0,015 -0,038 |

6,125 -0,048 -0,058 |

0,1-0308-1ЕР | 86,73 -0,023 | 3,125 -0,038 -0,048 |

Примечание. Для двигателей А-01М эти размеры составляют соответственно на 0,02 мм больше.

Требования к установке коленвала при шлифовке коренных шеек:

- 0,03 мм не должно превышать биение шейки под сальник (диаметр 140 мм);

- 0,05 мм − шейки под шестерню коленвала.

При перешлифовке шеек коленвала ДВС А-41 иногда отмечается повышенное биение поверхности под напрессовку венца привода механизма уравновешивания. В таких случаях выпрессовывается штифт диаметром 10 мм, для чего в нем засверливается резьба М6, затем производится наварка с целью увеличить Ø до 198 мм. Первоначальный размер восстанавливается шлифовкой, биение не должно превышать 0,03 мм.

После зашлифовки шатунных шеек радиус:

- кривошипа должен составлять 70 ± 0,05 мм;

- галтелей шеек − 6 - 0,5 мм.

Поверхность шеек после завершения зашлифовки доводится до 9 класса обработки. С этой целью применяются жимки и абразивный состав. Перешлифовка шатунных шеек производится до требуемого ремонтного размера бронзово-свинцовых вкладышей ДВС ЯМЗ-236 и ЯМЗ-238НБ (если отсутствуют вкладыши дизельных ДВС АМЗ) или под номинальный размер, который составляет 85 – 0,015 мм.

Важно! Масляные отверстия в бронзово-свинцовых вкладышах ДВС ЯМЗ-236 и ЯМЗ-238НБ не совпадают с масляным каналом в шатуне ДВС А-01 и А-41. Во вкладыше ДВС ЯМЗ высверливается отверстие Ø 3 мм (по разметке) для того, чтобы отверстия совместить.

Рис. 11. Кривошипно-шатунный механизм двигателя А-01М:

1 – храповик коленчатого вала; 2 – болт крепления шкива; 3 – шкив коленчатого вала; 4 – упорная шайба; 5 – передний самоподжимной каркасный сальник; 6 – маслоотражательная шайба; 7 – шестерня коленчатого вала; 8 – шестерня привода масляного насоса; 9 – крышка переднего коренного подшипника; 10 – коленчатый вал; 11 – верхний вкладыш коренного подшипника; 12 – противовес; 13 – поршень; 14 – поршневые кольца; 15 – маслосъемное кольцо; 16 – стопорное кольцо поршневого пальца; 17 – поршневой палец; 18 – втулка верхней головки шатуна; 19 – шатун; 20 – заглушка масляной полости; 21 – вкладыши шатуна; 22 – крышка шатуна; 23 – заглушка; 24 – шатунные болты; 25 – гильза цилиндра; 26 – уплотнительное кольцо; 27 – крышка коренного подшипника; 28 – нижний вкладыш коренного подшипника; 29 – шлицевая втулка; 30 – полукольцо заднего коренного подшипника; 31 – маслоотражательная шайба; 32 – болт крепления маховика; 33 – стопорный штифт; 34 – роликоподшипник; 35 – установочный штифт; 36 – задний самоподжимной каркасный сальник; 37 – маховик; 38 – венец маховика; 39 – картер маховика; 40 – блок цилиндров

Маховик

(рис. 11, 37)Во время эксплуатации транспортного средства наиболее часто обнаруживаются следующие проблемы:

- образуются задиры и нарушается геометрия плоскости под ведомый диск муфты сцепления;

- изнашиваются зубья венца;

- изнашиваются гнезда подшипника вала муфты сцепления;

- ослабляется натяг венца.

Износ зубьев венца

В зависимости от степени изношенности зубьев выбирают способ их ремонта. К зачистке заходных фасок прибегают в случаях, когда износ не уменьшил толщину зуба более величины в 5,3 мм (высота – 2,68 мм). Замена венца на новый необходима при износе, который превышает указанный, или в случае облома зубьев. Если посадочная поверхность в результате спрессовки старого венца изнашивается, новый венец закрепляют с помощью резьбовых пробок М8. Обычно вворачиваются до 8 пробок, расположенных на одинаковом расстоянии между собой. Их вворачивают в отверстия, которые расположены на стыке посадочных поверхностей венца и маховика. Отверстия предварительно обрабатывают. Затем требуется раскернить пробки.

Задиры или выработка на плоскости под ведо¬мый диск муфты сцепления

Не более 0,1 мм должно быть биение плоскости под ведомый диск муфты сцепления после восстановления шлифованием. С помощью шлифовки убираются задиры и риски.

Износ гнезда под подшипник вала муфты сцепления

Запрессовыванием ремонтной стальной трубки толщиной 2 мм и натягом от 0,07 до 0,10 мм восстанавливают поверхность под подшипник.

Шатун

(рис. 11, 19)Наиболее распространенные дефекты:

- изменение геометрии отверстий под вкладыши;

- изношенность технологических отверстий;

- изгиб и скручивание.

Изгиб и скручивание

Втулку и вкладыши предварительно требуется вынуть, и разобрать шатун. Во избежание появления напряжений деталь нагревают до температуры 400°С, продолжительность нагрева составляет от 30 минут до одного часа. Пробками из асбеста защищают резьбу. После правки резьбу калибруют.

Шатуны выбраковывают если есть обломы и трещины.

Износ отверстия во втулке верхней головки шатуна

Замену втулки верхней головки шатуна производят в случаях, когда изношенность детали достигла величины 50,09 мм. Используя оправку, ее выпрессовывают.

Для замены разрешается применять втулки шатуна ДВС ЯМЗ-236 и ЯМЭ-238НБ. Необходимо совместить отверстие втулки с масляным отверстием в шатуне.

Запрессованная втулка подлежит обработке – необходимо добиться шероховатости поверхности не ниже 8 класса и диаметра детали 56 + (0,014-0,026) мм.

Износ или овальность отверстий под вкладыши

Для восстановления утратившего геометрию отверстия нижней головки шатуна применяют железнение (электролитическое осталивание). Затем отверстие растачивается до номинального размера, или фрезеруются шлицы для осаживания шлицевого разъема.

Шатун можно продолжать эксплуатировать при размерах отверстия в нижней головке от 93 - 0,010 мм до 93 + 0,031 мм. Крепеж затягивается динамометрическим ключом, момент затяжки должен составлять от 16 до 18 кГм. При других размерах отверстия деталь необходимо ремонтировать.

Притирка шатуна и крышки производится абразивным составом. Не допускается возникновение завала и перекоса крышки (по отношению к шатуну). Величина осаживания при притирке − 0,2 мм.

Требуется добиться большой точности расположения шлиц (шаг − 4±0,008 мм, профиль зуба должен находиться под углом 60°) для фрезерования детали. Крышку на 2 мм смещают (это соответствует смещению на половину зуба), что позволяет одновременно обработать шлицы шатуна и крышки.

После выполнения операции разъем обрабатывают абразивной пастой для того, чтобы шлицы совпали. Обрабатывать нужно до появления матовой полоски на всех шлицах. Полоска должна быть непрерывной, ее ширина не может быть меньше 1 мм.

Затем просывается шлицевой стык. Шатун собирают и хонингуют. Другой способ – расточка до Ø 93+0,0021 мм. Качество обработки поверхности – не ниже 8 класса.

Имеющийся опыт подтверждает эффективность восстановления шатунов железнением. После железнения отверстие растачивают до номинального размера. Для облегчения обработки резцами осажденного на поверхность слоя металла, при железнении подается асимметричный переменный ток.

Вкладыши коленвала

(рис. 11, 11, 21, 28)Замена этой детали производится, когда зазор в коренных и шатунных подшипниках превышает 0,5 мм (более 0,35 мм в коренных подшипниках 4-цилиндровых ДВС). Шейки коленвала зашлифовывают под ремонтный размер.

Во время капремонта старые вкладыши заменяются на новые.

Микрометром для определения зазора в коренных и шатунных подшипниках измеряется диаметр и овальность шеек, индикаторный нутрометр используют для измерения вкладышей. Зазор определяется путем сравнения замеров диаметров вкладышей, установленных в постели в затянутом состоянии, и шеек коленчатого вала.

В ДВС ЯМЗ алюминиево-стальные вкладыши для шатунной шейки заменили старые бронзово-свинцовые. Толщина новых − 2,5 мм (раньше − 4 мм), что соответствует вкладышам ДВС АМЗ. Шатунная шейка ДВС ЯМЗ увеличилась в размерах с 85 до 88 мм.

Поршни, поршневые кольца и поршневые пальцы

(рис. 11, 13, 14, 17)Поршни меняются в следующих случаях:

- зазор между юбкой поршня и гильзой цилиндров превысил 0,6 мм, диаметр бобышки составил 50,018 мм и в месте сопряжения с пальцем возник зазор до 0,1 мм;

- между канавкой поршня и кольцом вертикальный зазор превышает 0,5 мм для верхней канавки, для второй и третьей – 0,4 мм.

Размеры зазоров после проведения замены колец должны быть в пределах 0,35 мм (для первой канавки) и 0,3 мм (для второй и третьей). Размер канавок под маслосъемные кольца не должен быть больше 6,69 мм.

Основание для выбраковки – по причине изношенности диаметр юбки уменьшился до 129,74 мм.

Основание для выбраковки поршневых колец – зазор достиг величины 5,0 мм для компрессионных и 3,0 мм для маслосъемных колец.

Основание к замене поршневых пальцев – их размер уменьшился до 49,94 мм, образовались трещины и риски по кругу.

Нужной посадки в сопряжении бобышка-палец можно добиться путем восстановления поршневого пальца. Это необходимо в случае значительного износа детали. Для восстановления используют метод хромирования, с последующей шлифовкой и полировкой рабочей поверхности. Требование к качеству обработки – класс не ниже 9 или 10, обязательно должны отсутствовать волосовины, трещины, граненность. Предельно допустимая конусность и овальность детали – 3 мкм.

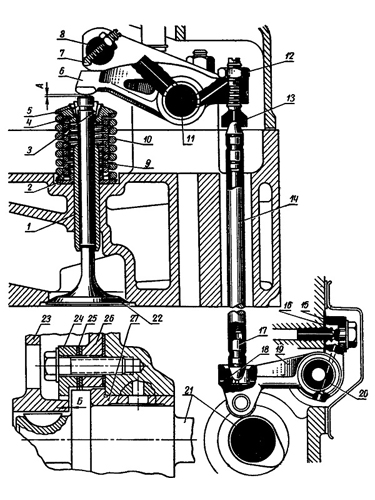

Рис. 12. Механизм газораспределения:

1 – направляющая втулка клапана; 2 – шайба пружин; 3 – втулка тарелки пружин; 4 – тарелка клапанных пружин; 5 – сухарь клапана; 6 – коромысло клапана; 7 – регулировочный винт декомпрессионного механизма; 8 – валик декомпрессионного механизма; 9 – внутренняя пружина клапана; 10 – наружная пружина клапана; 11 – ось коромысел; 12 – контргайка регулировочного винта; 13 – регулировочный винт коромысла; 14 – штанга толкателя; 15 – опора оси толкателей; 16 – прокладка бокового люка; 17 – наконечник штанги толкателя; 18 – пята толкателя; 19 – толкатель; 20 – ось толкателей; 21 – распределительный вал; 22 – клапан механизма газораспределения; 23 – шестерня распределительного вала; 24 – упорная шайба; 25 – регулировочные шайбы; 26 – картер шестерен; 27 – втулка передней опоры распределительного вала; А – зазор между торцом стержня клапана и бойком коромысла; Б – величина (люфт) перемещения распределительного вала.

Распредвал

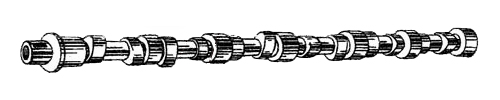

Рис. 13. Распределительный вал

Основные неисправности:

- изгиб распредвала;

- изношенность опорных шеек, кулачков, шпоночного паза;

- повреждение резьбы под болт крепления шестерни.

Изгиб вала

В случае появления значительного, более 0,1 мм, биения опорных шеек дефект исправляют выправлением распредвала на прессе. Одновременно со шлифовкой изношенных шеек устраняется изгиб.

Износ кулачков

Способы восстановления изношенных кулачков (изношенными считают кулачки, у которых высота уменьшилась до 44,05 мм):

- вибродуговая наплавка;

- наплавка под слоем флюса;

- шлифование на станке с применением копира.

Наплавленный слой закаливают – его твердость должна составлять HRC 52-56, недопустимы трещины.

Износ опорных шеек

Зашлифовкой под размер удаляют задиры на шейках вала. В сопряжении с шейкой нужный зазор обеспечивается установкой ремонтных втулок под опоры распредвала.

Значительную изношенность шейки восстанавливают наплавкой металла.

Клапаны

(рис. 12, 22)Основные дефекты клапанов:

- повышенный износ;

- прогиб стержня;

- прогар рабочей фаски тарелки.

Износ фаски

Клапаны зашлифовывают, если фаска изношена. Для этого используют устройство, которое позволяет расположить клапан под нужным углом (45°30' для выпускного и 60°30' − для впускного). Отшлифованная фаска должна иметь чистую поверхность и величину биения в пределах 0,05 мм.

Прогиб стержня

Величина биения стержня – не более 0,01 мм. Клапаны проверяются на призмах, правку выполняют киянкой. Если изгиб значительный, деталь выбраковывается.

Износ клапанов устраняют шлифовкой. Нужно отшлифовать клапаны до ремонтного размера:

- 11,6 - (0,030-0,065) мм для впускного;

- 11,6 – (0,070-0,095) мм для выпускного.

Другой метод восстановления клапанов – железнение (осталивание), после чего клапаны зашлифовывают. Если из-за износа диаметр стержня уменьшился до 11,45 мм, деталь подлежит выбраковке.

При износе шлифуется торец стержня. С помощью угольника проверяют перпендикулярность торца к стержню. Допустимый просвет с одной стороны – не более 0,05 мм.

Коромысло клапана

(рис. 12, 6)Основные неисправности:

- боек износился;

- появились отверстия во втулке;

- повреждена резьба под регулировочный винт.

При износе втулки до 22,18 мм производится ее замена. В коромысле устанавливают свернутую втулку толщиной 1 мм из бронзовой ленты.

При установке толстостенной бронзовой втулки, что допускается при проведении ремонтных работ, отверстие в коромысле растачивается. Натяг должен составить не менее 0,07 мм. Толщина стенки цельной бронзовой детали составляет 3 мм.

Штанга толкателя

(рис. 12, 14)При появлении изгиба больше 0,5 мм штангу правят без нагрева. Выбраковывают деталь если износились сферические наконечники.

Толкатель

(рис. 12, 19)Ремонтные втулки устанавливаются, если из-за износа размер отверстия достиг 22,11 мм. Неисправности:

- возник значительный зазор между роликом и осью;

- стал заедать толкатель;

- ослабла посадки оси ролика;

- появилась большая изношенность.

В условиях мастерской детали с подобными дефектами заменяют новыми.

Механизм уравновешивания

Рис. 14. Механизм уравновешивания:

а – схема сил, действующих в механизме уравновешивания; б – устройство механизма; 1 – грузы-шестерни; 2 – регулировочная прокладка;

3 – корпус; 4 и 5 –шайбы; 6 и 11 – болты; 7 – роликоподшипник; 8 – пластина; 9 – планка; 10 – замковая шайба

Восстановительный ремонт механизма уравновешивания проводится в случаях:

- появления значительной выработки на зубьях грузов-шестерен;

- появлении зазоров больше 0,38 мм;

- значительной изношенности отверстий в корпусе и цапфах грузов-шестерен;

- появлении в подшипниках радиального люфта, превышающего 0,2 мм. Ремонт проводится и в случае появления других неисправностей подшипников.

Замена корпуса производится в случае появления трещин. Грузы-шестерни заменяются, если у зубьев появились дефекты и возник значительный зазор в зацеплении. Размер зазора должен составлять от 0,15 до 0,28 мм.

Особенность замены подшипника №12507КМ состоит в том, что на нем (на каждом из подшипников) наружное кольцо специально подобрано с роликами к внутреннему кольцу. По этой причине не допускается снятие и установка наружного кольца на другой подшипник. Во избежание путаницы электрографом нанесен одинаковый номер на торец внутреннего и наружного кольца.

Собранный узел проверяют на наличие увеличенного продольного люфта грузов-шестерен и возможного заедания при их проворачивании в подшипниках. Допустимый люфт может быть от 0,27 до 1,19 мм. При ручном проворачивании грузы-шестерни при нормальном функционировании механизма возвращаются в первоначальное положение под воздействием своего веса.

Масляный насос

Рис. 15. Масляный насос:

1 – промежуточная шестерня привода насоса; 2 – ось промежуточной шестерни; 3 – упорная шайба;

4 – стопорный шарик; 5 – ведомая шестерня привода насоса; 6 – редукционный клапан нагнетающей секции; 7 – корпус нагнетающей секции; 8 – ведомая шестерня нагнетающей секции; 9 – валик ведущих шестерен; 10 – ось ведомых шестерен; 11 – проставка между секциями насоса; 12 – шплинт; 13 – направляющий стержень пружины клапана; 14 – регулировочные шайбы; 15 – пружина клапана; 16 – предохранительный клапан радиаторной секции; 17 – корпус предохранительного клапана; 18 – ведомая шестерня радиаторной секции; 19 – втулки валиков насоса; 20 – корпус радиаторной секции; 21 – ведущая шестерня радиаторной секции; 22 – ведущая шестерня нагнетающей секции; 23 – болт; 24 – стопорная шайба; 25 – цилиндрический штифт; 26 – болт крепления упорной шайбы; 27 – стопорная шайба; А – канал для подвода масла к оси промежуточной шестерни; Б – отверстие для отвода масла из нагнетающей секции; В – отверстие для отвода масла из радиаторной секции; Г – отверстие для подвода масла к насосу

При ремонте проводится:

- визуальный осмотр насоса;

- стендовая проверка;

- дефектовка деталей после разборки.

При проведении наружного осмотра проверяется следующее:

- изношенность втулок и валиков;

- трещины;

- повреждения сетки маслозаборника;

- повреждения шестерен привода;

- возможные протечки масла;

- герметичность клапанов;

- определяется производительность масляного насоса.

Во время стендовой проверки число оборотов насоса ДВС А-01 и А-41 увеличивают с помощью дополнительно устанавливаемого редуктора. Насос до начала стендовой проверки частично разбирают: снимается ведомая шестерня, ось промежуточной шестерни в сборе с промежуточной шестерней. Нужно вывернуть оба клапана. Чтобы заглушить отверстия, из которых вывернули клапаны, используют резьбовые пробки с прокладками.

Для проведения испытания насоса используется дизельное масло, температура которого должна составлять 80°С, или дизтопливо, смешанное с дизельным маслом. В этом случае масло должно иметь температуру от 20 до 25°С и вязкость 10,0-16,1 с. с. т.

Нагнетающая секция насоса во время испытаний должна показать производительность в пределах от 90 до 95 л/мин. Испытания проводятся при оборотах ведущего валика в 3100 об. /мин., выходном давлении в 5,5±0,5 кГ/см² и разрежении на всасывании 100 мм рт. ст.

Производительность радиаторной секции масляного насоса при давлении 2±0,2 кГ/см² должна быть не менее 27 л/мин.

При стендовой проверке отдельно регулируется работа клапанов. Величина давления открытия клапанов:

- 8,0 + 0,5 кГ/см² ˗ для редукционного клапана нагнетающей секции;

- 9,0 + 0,5 кГ/см² ˗ при установке на двигатель трубопроводов с угольниками;

- от 2,5 до 3,2 кГ/см² ˗ для предохранительного клапана радиаторной секции.

Если открывание клапанов происходит при меньшем давлении, проблему устраняют путем подкладывания дополнительной регулировочной шайбы под колпачок. Нельзя использовать более 4 шайб – в противном случае пружина из-за сжатия может не обеспечить нужный ход клапана при открытии. Кроме того, пружина будет накапливать остаточную деформацию. Пружина подлежит замене, если при регулировке требуется подкладывать более 4 шайб.

Отрегулированные клапаны опломбируют. После стендовой проверки успешно прошедшие испытания насосы собирают и ввертывают клапаны. Во время проверки не допускается перегрев насоса. Производительность и давление в насосе не должны быть ниже установленных величин – в этом случае считаются допустимыми небольшие просачивания масла из-под втулок.

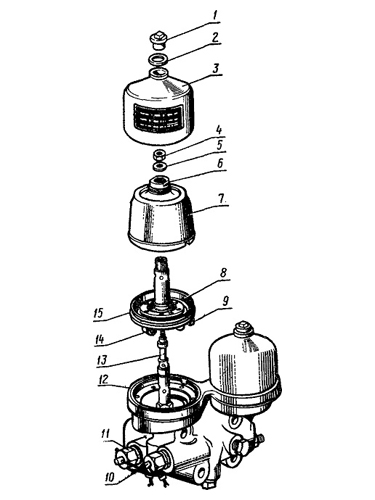

Масляный фильтр

Рис. 16. Масляный фильтр (полнопоточная центрифуга):

1 – гайка колпака; 2 – прокладка; 3 – колпак; 4 – гайка; 5 – упорная шайба; 6 – гайка крышки ротора; 7 – крышка; 8 – ротор; 9 – штифт;

10 – перепускной клапан; 11 – сливной клапан; 12 – прокладка колпака; 13 – ось; 14 – форсунка; 15 – уплотнительное кольцо

К основным дефектам относятся:

- появление трещин;

- повреждение резьбовых соединений;

- изношенность посадочных поверхностей оси ротора и отверстий в остове ротора.

Появление трещин − основание для выбраковки крышки ротора.

Запрессовыванием ремонтных втулок устраняется изношенность отверстий в остове ротора. Устанавливаются втулки из бронзы с натягом от 0,05 мм. Их разностенность допускается в пределах 0,03 мм. Разрешенная величина биения опорного торца нижней втулки составляет 0,1 мм, зазора между осью ротора и втулкой – от 0,04 до 0,1 мм. Не допускается появление задиров на внутренней поверхности детали. Допустимая шероховатость втулок и шеек оси ротора в местах их сопряжения со втулками – не ниже седьмого класса.

Под давлением 6 кГ/см² проводится проверка ротора на герметичность. При таком давлении допускается небольшое просачивание масла в местах сопряжения остова ротора с крышкой и через зазор между втулками и шейками. Однако протечки масла из-под крышки быть не должно.

При стендовых испытаниях проверяется только один ротор (из двух имеющихся), другой в это время останавливают. Количество оборотов ротора при давлении масла 6 кГ/см² должно достигать 5000 об./мин.

Существует способ приблизительной оценки количества оборотов ротора. Он основан на подсчете времени свободного вращения ротора после того, как масло перестало подаваться. Ротор разгоняют, затем одновременно выключают двигатель на стенде и запускают секундомер. Если ротор после выключения двигателя продолжает вращаться более 40 секунд, он функционирует нормально.

На стенде регулируется работа перепускного клапана при давлении 5,5 ± 0,25 кГ/см² и сливного при давлении от 4,5 до 5 кГ/см².

Вращение ротора от толчка рукой после завершения ремонтных работ должно быть легким, без каких-либо рывков.

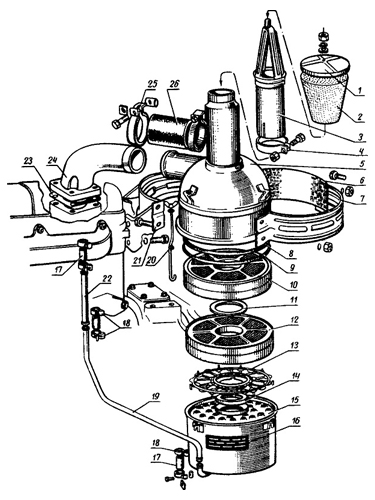

Воздухоочиститель

Рис. 17. Воздухоочиститель циклонного типа:

1 – крышка воздухозаборника; 2 – сетка воздухозаборника; 3 – труба воздухозаборника; 4, 18 и 25 – стяжной хомут; 5 – головка воздухоочистителя; 6 – прокладка кронштейна; 7 – лента; 8, 9, 11 и 14 – уплотнительные кольца; 10 – верхняя кассета; 12 – нижняя кассета; 13 – дефлектор; 15 – секция циклонов; 16 – табличка; 17 и 25 – шланги; 19 – трубка для отсоса пыли; 20 – стяжной болт; 21 – кронштейн воздухоочистителя; 22 – дополнительная трубка для отсоса пыли; 23 – прокладка; 24 – соединительный патрубок

Воздухоочиститель при ремонте визуально осматривают, оценивая его техническое состояние. Проводится проверка на водонепроницаемость.

Замене подлежит пластмассовый дефлектор при наличии трещин и повреждений. Сварные швы должны обеспечивать герметичность. Сетчатые элементы кассет не должны иметь механических повреждений и следов коррозии.

Рис. 18. Водяной насос и вентилятор

1, 15, 22, 23, 31, 35 – болт; 2, 17, 30, 36, 54, 55 – шайба; 3 – вентилятор; 4, 56 – гайка; 5 – шплинт; 6 – шкив; 7 – ремень; 8, 20, 28, 33 – манжета; 9, 61 – втулка; 10, 40 – кольцо стопорное; 11, 19, 38 – подшипник; 12 – кольцо распорное; 13 – вал с подшипником; 14 – шпонка; 16, 46, 50 – патрубок; 18 – вал; 21 – натяжитель; 24, 41 – ролик натяжной; 25 – корпус насоса; 26, 42 – прокладка; 27 – сальник; 29, 62 – крыльчатка; 32 – обойма; 34 – пружина; 37 – фланец; 39 – кольцо установочное; 42 – труба водяная передняя в сборе; 43 – кронштейн; 44 – болт натяжной; 45 – ось натяжителя; 47 – хомут; 48 – рукав; 49 – труба; 51 – масленка; 52 – термостат; 57 – патрубок термостата; 58 – прокладка патрубка; 59 – пробка; 60 – прокладка впускной трубы

Водяной насос

Наиболее распространенные дефекты водяного насоса:

- изношенность поверхностей отверстий под подшипники;

- изношенность втулки уплотнения;

- появление трещин в корпусе и крыльчатке.

Трещины корпуса и крыльчатки

Биметаллическим электродом диаметром 4 мм заваривают трещины в чугунном корпусе насоса. Заваренные места, которые в процессе эксплуатации соприкасаются с водой, после заварки проверяют керосином на водонепроницаемость.

Износ поверхностей отверстий под подшипники

Запрессовкой стальных ремонтных втулок восстанавливают изношенные отверстия под подшипники. Сначала ацетоном обезжиривают внешнюю поверхность втулки, затем ее покрывают эпоксидным клеем. Допустимая конусность и овальность установленных втулок – 0,015 мм, взаимное биение – не более 0,05 мм.

Вентилятор

(рис. 18, 3)Наиболее часто встречающиеся дефекты вентилятора:

- нарушение геометрии лопастей и крестовин;

- ослабление заклепок;

- изношенность отверстий;

- появление трещин.

Погнутость лопастей или крестовин

Для ремонта погнутых лопастей или крестовин их укладывают на плиту так, чтобы передние кромки находились в одной плоскости. Допустимый просвет между лопастями и плитой должен быть в пределах 3 мм. После соблюдения этих требований лопасти правят. Крестовину на допустимую неплоскостность проверяют с помощью щупа и угольника. На диаметре 90 мм эта величина не должна быть больше 0,2 мм.

Ослабление заклепок

Для устранения слабины крепления лопастей требуется подтянуть заклепки. При невозможности устранить слабину таким способом старые заклепки удаляются. Затем высверливаются отверстия диаметром 5,4 мм и устанавливаются стальные заклепки 5Х12, которые потом расклепываются. Допустимый зазор между лопастью и хвостовиком крестовины – 0,1 мм при глубине не более 10 мм.

После ремонта проверяется статистическая балансировка вентилятора. Допускается дисбаланс в 50 Гсм. При необходимости, его устраняют двумя путями:

- навариванием или приклепыванием стальных пластин к нерабочей поверхности лопастей;

- снятием слоя металла толщиной в пределах 1 мм с концов лопастей.

Трещины

Разрешается электросваркой заваривать трещины, длина которых не превышает 10 мм. Заваривают их с обеих сторон, используя электрод Э42 диаметром 4 мм. Место сварки зачищают в один уровень с поверхностью основного металла.

Муфта сцепления

Рис. 19. Муфта сцепления двигателей А-41 и А-01:

1 – нажимные пружины; 2 – маховик; 3 – отжимная пружина; 4 – регулировочный винт; 5 – кожух муфты; 6 – крышка люка; 7 – маслоотражательная шайба; 8 – корпус муфты выключения; 9 и 12 – шарикоподшипники; 10, 13 и 25 – масленки; 11 – корпус заднего шарикоподшипника; 14 – нажимная крышка; 15 – гайка; 16 и 28 – самоподжимные сальники; 17 – вилка выключения; 18 – упор нажимного подшипника; 19 – крышка муфты сцепления; 20 – отжимной рычаг; 21 – болт отжимного рычага; 22 – крайний ведущий диск; 23 и 24 – ведомые диски; 26 – средний ведущий диск; 27 – корпус подшипника; 29 – передний роликоподшипник

Часто встречающиеся неисправности:

- изнашиваются накладки ведомых дисков, опорных лапок отжимных рычагов, среднего и нажимного ведущих дисков;

- изнашиваются пазы на ведущих дисках;

- изнашиваются втулки крышки муфты сцепления;

- изнашиваются отверстия в кронштейнах;

- на поверхности ведущих дисков появляются задиры и трещины.

Износ накладок ведомых дисков

Изношенные накладки ведомого диска подлежат замене в том случае, когда их толщина в сборе с диском уменьшилась до 7,5 мм. Этапы работ:

- снимаются старые накладки - их заклепки сбивают зубилом или срезают резцом;

- зашлифовывают поверхность диска, используя наждачную бумагу или шлифовальный круг;

- обезжиривают бензином или ацетоном зачищенную поверхность и новые накладки перед приклеиванием;

- в два слоя наносится клей на поверхность накладок и диска. Каждый слой просушивается в течение 12-15 минут, при этом накладки прижимают к диску с усилием 10-15 кГ/см²;

- помещают в сушильный шкаф диск с прижатыми накладками, шкаф включают и нагревают до температуры 160°С;

- сушка продолжается от одного до двух часов, после чего шкаф выключают;

- диск с накладками охлаждают, не вынимая из сушильного шкафа.

Нарушенную геометрию диска восстанавливают правкой. Допустимая неплоскостность в границах одного сектора диска – не более 0,2 мм. Диск в сборе с накладками не может иметь неплоскостность свыше 0,8 мм.

Износ шлицов вала сцепления и ступиц ведомых дисков

Замене подлежит ступица при износе шлиц более 1,3 мм.

Износ среднего и нажимного ведущих дисков

Основание для выбраковки ведущих дисков – появление сквозных трещин.

Задиры и изношенность поверхностей трения устраняют шлифованием (другой способ – протачивание). Усилие пружин при уменьшении толщины ведущих дисков восстанавливается путем установки стальных прокладок. Выбирают толщину прокладок равную толщине, на которую были зашлифованы диски.

Износ пазов на ведущих дисках

Пазы на ведущих дисках восстанавливают следующими способами:

- поверхность отпиливают до ремонтного размера и производят замену ведущих накладок корпуса муфты сцепления накладками с шипом толщиной 16-0,12 мм.

- заварка пазов, которые затем фрезеруют до рабочего размера.

Муфту после ремонта собирают, соблюдая соосность отверстий. Для исправления несоосности, которая превышает 0,5 мм, крышку центрируют и штифтуют ее с картером маховика в сборе.